众所周知,汽车行业是一个资金、技术及劳动密集型的大产业,其“大投入、大产出”的传统生产及研发模式,需要相应车型达到一定的销售规模才能确保有盈利的投资回报。作为后起之秀的汽车大国,中国汽车行业一直借鉴欧美日汽车工业发达国家“大投入、大产出”的产研模式。

不过,随着我国新车产量从上世纪九十年代初的不到100万辆,到2000年突破200万辆,直至2008年达到934万辆的持续快速增长,中国汽车也逐步告别了“老三样”一统天下的“陈年往事”,形成了上百款车型“百花齐放”、“贴身肉搏”的新格局,很多车型的年销量远远低于“盈亏平衡点”。为了应对中国汽车市场由原先的“少品种、大批量”向“多品种、小批量”转变的竞争形势,上海同济同捷科技股份有限公司(以下简称,同济同捷)于5月正式对外公布了其率先提出的汽车超级平台新概念,并有望引爆传统汽车产研模式的变革。

传统造车模式遭遇难题

据同济同捷董事长雷雨成博士介绍,2008年,我国乘用车销量约643万辆,其中,狭义乘用车(含轿车、SUV和MPV)累计销量约567万辆,市场在售车型有217款(156款为轿车、39款为SUV、22款为MPV),每款车的平均销量在2.6万辆左右,尚不足3万辆,甚至有多达109款车型的年销量不足1万辆,约占车型总数的50%。同时,年销量不足5万辆的车型占80.2%,超过10万辆的车型仅有5.6%(其中大多为合资品牌车型)。雷雨成补充说,以上车型平均销量数据,仅以不同车身造型进行分类统计,如果细分到发动机的差异,则在售车型数量还会翻倍增长,车型平均销量数据则会更低。

【雷雨成,生于1963年,现任上海同济同捷科技有限公司董事长、CEO兼总设计师,兼任同济大学教授、博士生导师。1999年10月,创建上海同济同捷科技有限公司,并率先提出数字化汽车设计技术方法。2007年12月,获中国光华基金会“全国设计业十大杰出青年”。2008年11月,荣膺“纪念改革开放30年中国汽车工业杰出人物”称号。多年来,雷雨成获奖成果多项,发表论文约80余篇,著作6部,是汽车先进设计理论与方法学方面的学科带头人和奠基人,中国轿车整车设计技术方法学,以及设计技术标准与流程的实践者和开拓者。】

雷雨成表示,如今汽车市场竞争异常激烈,不可能有所谓的“暴利”,如果还按照传统方式投入巨资开发新车型、添置模具及先进生产设备,对于那些年销量不足5万辆的车型,每辆车分摊的研发、人力及设备折旧等费用势必居高不下,这些车型很难有赢利能力。事实上,通过对近几年新车销售数据的分析不难看出,我国汽车市场已进入“多品种、小批量”的竞争格局。一方面,对于汽车制造商而言,投产车型越多,风险也越大。另一方面,基于国内消费者“求新、求异”、易“审美疲劳”的购车倾向,也迫使汽车制造商不得不增加投放新车型,以争抢稍纵即失的市场机会。供求双方的博弈,让汽车制造商陷入了“不开发新车,等死;开发新车,找死”的两难境界。对此,雷雨成认为,既然汽车市场的“土壤”发生了变革,那么,传统汽车的产研模式也必须与时俱进,才能切合新形势下汽车工业持续发展的需求。

超级平台技术应运而生

近年来,随着计算机辅助设计、三维数字造型及模拟仿真等IT技术的大量应用,大大缩减了新车型的开发周期。同时,模块化或系统化供货,也有效简化了汽车制造商的物流管理及生产组织的难度。此外,通过共用部分零部件,以提升零部件采购规模、降低成本的平台化战略,也广受国际汽车制造推崇。可以说,汽车行业也正在进行一些潜移默化的转变,以适应日益激烈的市场竞争对行业提出的新挑战。对此,雷雨成表示,这些变化仍属于“量变”,通过这些“量变”的不断积累,将引发更为彻底的“质变”,同济同捷率先提出的汽车超级平台概念,以及其系统的技术和专利,或许将加速该“质变”的进程。

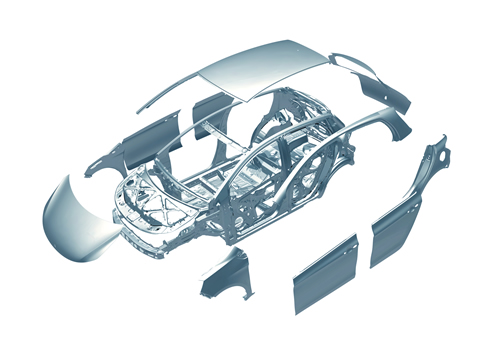

那么,究竟什么是汽车超级平台呢?雷雨成解释说,与目前跨国汽车制造商推行的平台相比,汽车超级平台不仅有更高的集成度或共用率,而且还包含代工生产的内涵。首先,一辆汽车约有95%的零部件是从外部看不到的,仅有的5%外观件大致包括11个车身覆盖件(冲压件)和诸如仪表板、车门内板等10余个车内外观件。对于同一平台上的不同车型,这些“不可见”零部件可以组装成“标准化集成内核”。由于不同车型共享了相同的零部件,有助于以“组团式”的规模生产来降低其采购成本,而且生产规模的扩大也有助于供应商提高产品质量。同时,同济同捷能够以自身强大的开发能力,为不同客户(汽车制造商)提供全新的造型及内饰设计,以满足市场差异化及个性化的需求。另外,同济同捷计划建设的生产基地,也可为客户提供从部分平台零部件的加工、组装,直至整车代加工的生产服务。专业化的代工服务,也可进一步降低成本。以车身覆盖件为例,其一,由于单一产品产量提升,降低了更换模具的频率,进而减少了生产辅助工序的工时成本;其二,冲压大覆盖件的边角料,可直接用于冲压“小件”,提高了钢板材料的利用率,也可直接降低成本;其三,生产批量的提高,也有助于产品质量的提升。

本土设计先锋再掀波澜

由第三方企业为整车制造商或销售公司提供整车组装服务的整车代工(OEM),其实也是国际上比较流行的合作模式。例如,麦格纳斯太尔位于奥地利Graz整车生产基地,便为客户代加工诸如BMW X3、萨博9-3敞篷车、奔驰G系列、克莱斯勒指挥官及300C,以及Jeep大切诺基WH等车型,年代工车型产量达20余万辆。那么,整车代工与汽车超级平台又有何差别呢?雷雨成说,传统整车代工主要为某一客户生产其专属车型,但是,同济同捷汽车超级平台则可以为不同客户生产基于同一平台的不同车型,是一种更为开放和灵活的合作模式。雷雨成坦承,其率先提出的超级平台概念和领先技术及专利,在IT行业已有成功的范例。虽然,市场上的手机产品可谓五花八门,但是,很多产品的内核不仅大同小异,甚至还是由同一个公司代工,并代为组装外壳,只是手机的造型及品牌有所差异而已。

同济同捷是国内成立时间最早的独立汽车设计公司。十年前,同济同捷提出中国人完全有能力自主开发新车时,曾一度被业界质疑为“吹牛”。也正是凭借“初生牛犊不怕虎”的魄力、“敢为人先”的执著,同济同捷缔造了本土设计公司的传奇。截至目前,同济同捷累计完成了300多个整车开发项目经验,已开发车型占自主品牌车型市场份额的1/3,不仅是国内规模最大的独立汽车设计及工程公司,而且还先后为国内培养了4000多名汽车设计人才,赢得了汽车设计“黄埔军校”的称誉。如今,同济同捷推出颠覆传统汽车产研模式的汽车超级平台,势必又将在国内汽车行业掀起波澜。

零风险造车成为可能

据雷雨成介绍,汽车超级平台包含18项高新技术,集成、共用的零部件数量为普通平台的3倍,并采用了高强度、超轻量化的梁架结构,骨架及车身覆盖件与内部零部件之间留有足够的间隙,不仅为外观造型的自由设计留有空间,而且还便于满足未来行人保护法规的要求,碰撞安全性由此大大提高。换言之,基于汽车超级平台,只需更改少数外观件,就能够灵活、快速地制造出具有不同特点、不同外观及性能表现力、不同品牌特性的车型,从而大大缩短新车投产时间并降低汽车制造成本。例如,在同一汽车超级平台之上的不同车型,不仅可以选择不同排量的发动机,而且还能应用最新的新能源技术,大大丰富了汽车制造商满足不同细分市场的适应能力。同时,为了进一步提高生产效率,汽车超级平台还在许多细节方面下足了功夫。比如,在部分车身骨架或结构件之间的紧固连接,采用螺栓或铆接快速连接方式替代了传统的焊接,以减少设备投入及简化制造工艺,便于模块化制造,运输成本由此能减少80%以上。

雷雨成说,现在,汽车制造商为了投产一款新车,开发车型要花钱、制造模具也要花钱、生产设备投入还要花钱,不仅投资巨大,而且汽车制造商各自投资冲压、涂装、焊接及组装4大工艺,也容易导致重复建设、资源浪费。采用汽车超级平台后,汽车制造商不仅可实现“接近零的车型开发费用、接近零的模具制造成本”,而且也可以由同济同捷及合作伙伴的超级平台生产基地代工生产,采购成本抵于自制成本。这样,汽车制造商可以在销售渠道及品牌建设等方面投入更充足的人力和资金,做自己擅长的事情,这样新车取得市场销售成功的几率更高。

采访期间,记者发现,汽车超级平台并不是一个简单的概念,同济同捷也已经为此展开了众多实实在在的前期工作。据雷雨成透露,同济同捷正与合作伙伴一起在国内选址筹建生产基地,并将于年内开工。在开始的2年内,同济同捷将主推覆盖A00至B级车的5个平台、10几款整车车型,并逐步形成4~6个超级平台技术产业化生产基地。预计5年以后,将形成大批量的汽车超级平台生产能力。除了借助现有社会供应商资源外,同济同捷还将提供外观件模具制造及供应冲压件等实体服务。为此,同济同捷已经在建设亚洲最大的模具中心,计划3年内可形成每年10~12个整车模具的设计加工能力,将形成强大的交钥匙服务能力,不仅可以为客户节省1~2年的开发周期,也大大降低了开发成本,提高了设计开发质量。

【基于同一汽车超级平台上的不同车型,约有95%的零部件“不可见”,可以采用相同的零部件组装成“标准化集成内核”,仅有5%外观件需要度身定制,以满足市场的个性化需求。】

同济同捷的发展历程

历史渊源

1989-1995年,以雷雨成为核心的同济同捷创业团队与一汽、长春汽研所合作办学及合作研究,积累了丰富的产品设计与工程经验。

1996年2月,雷雨成任同济大学汽车系教授;同年3月起,任同济大学汽车设计教研室主任,并于次年12月取得博士生导师资格。在同济大学任教期间,雷雨成大力传授以计算机辅助设计代表的现代汽车设计技术和方法,并通过一系列的实践项目,丰富了其现代汽车设计的理论体系和工程经验。

发展历程

1990年10月 | “上海同济同捷科技有限公司”正式成立,率先提出了数字化汽车设计技术方法。 | 2000年12月 | 同济同捷更名为“上海同济同捷科技股份有限公司”。 | 2001年 | 同济同捷开始承接外包项目,为通用汽车开发汽车专用设计平台与软件。 | 2001年5月 | 同济同捷承接了第二个整车项目“昌河海豚”,并于2003年成功上市。 | 2002年10月 | 同济同捷第一研发基地(浦东金桥)启用。 | 2002年 | 同济同捷通过ISO9000质量体系认证。 | 2003年 | 同济同捷成功完成15款整车项目开发。 | 2003年10月 | 成立上海同捷三花汽车系统有限公司,承担展车开发,工程样车及样件的试制试验,模具、焊装夹具的设计及制造。 | 2004年 | 同济同捷与东风汽车签定B级车的项目开发合同,同济同捷宣告与国内所有主流汽车制造商建立了设计开发合作关系。 | 2005年6月 | 同济同捷第二研发基地(浦东南汇)和样车试制车间启用。 | 2006年11月 | 同济同捷开发的20款新车在北京国际车展展出。 | 2008年3月 | 同济同捷与日本建立长期合作伙伴关系,同时为日产、丰田及铃木等汽车公司提供技术服务。 | 2008年6月 | 同济同捷并购无锡瑞丰汽车设计有限公司,并更名为“无锡同捷汽车设计有限公司”。 | 综合实力

作为国内成立时间最早的汽车设计公司之一,同济同捷早已奠定了其业内领先的地位,即:国内规模最大、全专业、综合性的独立汽车设计工程公司。截至目前,同济同捷累计承接的研发项目逾300个,其中包括100多个完整的整车开发项目。同时,同济同捷还积累了100多个车型产品设计工程经验数据库和100多个竞争车型Benchmark数据库。

另外,同济同捷通过吸收国际先进经验,并结合自身开发实践,整理并完善了一套完整的基于2600项主流程之上的35000项精细设计开发流程(含制造工程)和22000项周计划设计流程,以及总数超过33000项的汽车设计开发工程技术标准,为高效、高质地推进设计开发项目,提供了非常可行的管理保障。

据不完全统计,2008年全年,由同济同捷主持开发或参与开发的乘用车销量约占国内乘用车市场份额的10%。其中,为自主品牌汽车企业开发的乘用车销量占自主品牌乘用车市场份额达32%。