戴晓锋扬州市汽车综合性能检测中心

GB7258--2004《机动车运行安全技术条件》(下称GB7258--2004)规定:机动车制动性能宜采用滚筒式制动检验台或平板式制动检验台进行检验,其中前轴驱动的轿车更适合采用平板式制动检验台检验制动性能。不宜采用制动检验台检验制动性能的机动车及对台试制动性能检验结果有质疑的机动车应路试检验制动性能。

l 两种检验方法的比较

(1)路试法检验制动性能。这种检验方法的优点是直观、简便,能真实地反映汽车实际行驶过程中汽车动态的制动性能,如轴荷转移的影响;能综合反映汽车其他系统的结构性能对汽车制动性能的影响,如转向机构、悬架系统结构和型式对制动时方向稳定性的影响,且不需要大型设备与厂房。但也存在下列不足之处:只能反映整车制动性能的好坏,而对于各车轮的制动状况及制动力的分配,虽能从轮胎的拖、压印作出定性分析,但不易取得定量的数值;不易诊断故障发生的具体部位;检测结果往往因驾驶人操作方法、路面状况和道路交通状况而异,只有在专用试验道路上采用专用试验仪器的情况下才能获得重复性较好的检测结果;路试还受到气候条件等的限制且有发生事故的危险;消耗燃料,磨损轮胎,紧急制动时的冲击负荷对汽车各部件都有不良影响。

(2)台试法检验制动性能。这种检验方法的优点是迅速、准确、经济、安全,不受外界条件的限制,重复性较好,能定量测得各车轮制动全过程(制动力随时间增长的过程)的参数。由于检测时是滚筒推动车轮转动,因此,它可以检测车轮的阻滞力和驻车制动力;检测过程可包括制动器作用阶段和持续制动阶段,故可检查车轮的制动蹄摩擦片与制动鼓接触配合状态,判断制动鼓的圆度;又因在检测时,是同时采集左、右车轮的制动力,可以分析同一轴制动力的平衡状态,给故障诊断提供可靠依据。所以台试法已成为汽车诊断与检验的发展方向,在国内外获得了广泛应用。台试法除需要大型设备与相应厂房外,也存在许多不足之处。本文主要分析影响滚筒式制动检验台制动性能检测结果的因素。

2 影响滚筒式制动检验台制动性能检测结果的因素

2.1 安置角α及非检测车轮制动性能的影响

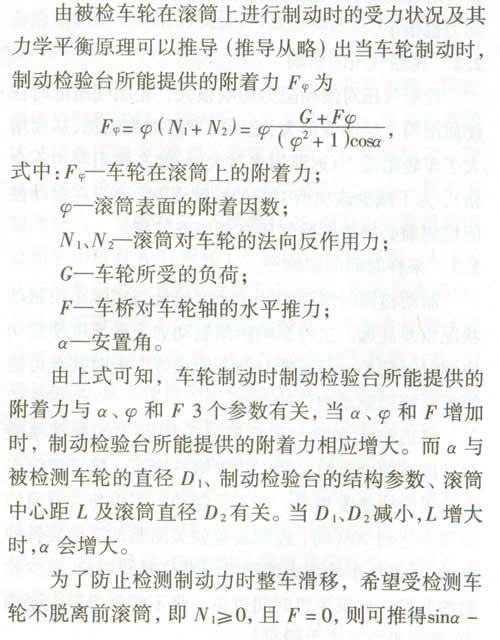

同一制动检验台检测不同型号车辆(主要是轮胎直径不同),因其轮胎在制动检验台滚筒间的安置角。及非测试车轮的制动性能(测试时阻止车辆后移的能力)的不同,而影响其制动力的测定能力。

从以上分析可知,适当大的安置角对检测有利,但并不是越大越好,因为当α增大时车轮轮胎相对变形增大,迟滞损失增加,滚筒带动车轮旋转的附加转矩增大,仪器示值大,影响测量精度,同时增加车轮驶离滚筒时的困难。α大小不相等,使制动性能测试结果缺乏可比性。α过大及轮胎气压偏低有时会使制动力和轴荷的比值大于100%,使检测结果失真。

F与非检测车轮的制动性能和非检测车轮与地面的附着因数有关,非检测车轮的制动性能越好、车轮与地面的附着因数越高,则F越大。不同检测站由于地面处理方式不同,使得地面的附着因数大小不相同,因此即使非检测车轮的制动力一样,对被检测车轮的检测结果影响也不同。

不同厂家的制动检验台滚筒表面的附着因数不尽相同,即便是同一制动检验台新旧滚筒的附着因数也不一样,不同的滚筒表面附着因数直接影响着制动检验台的检测能力。滚筒表面附着因数过小,测出的制动力也很小。

2.2 轮胎气压的影响

轮胎气压对滚动阻力影响很大,轮胎气压低时在硬质滚筒上轮胎变形大,滚动时迟滞损失增加,从而增大了车轮阻滞力(迟滞损失过大时,使车轮阻滞力不合格),为了减少该项所引起的检测误差,要求在制动性能检测前必须将轮胎气压充至标准气压。

2.3 采样时间的影响

制动检测时滚筒的转动速度较低与实际车轮制动状况相差甚远。这将影响所测制动力上升速度使制动协调时间延长,与采样时间不能很好匹配时甚至可能影响所测得制动力值的大小。

目前绝大多数汽车检测站采用欧式的制动检验台,即在两个滚筒之间安装着第三滚筒。第三滚筒与车轮表面线速度相等。当车轮制动,车轮与大滚筒的滑移率达到20%时,控制装置就关闭驱动滚筒旋转的电动机,避免车轮与大滚筒之间滑移时间过长,减少轮胎的磨损。如果关机时间过早,将不能测得最大制动力,使测得的制动力偏小。

2.4 车轮抱死滑移的影响

通常台试时被检车辆处于空载状态,且制动时没有因惯性作用而引起的轴荷前移,故前轴车轮容易抱死而不易测到前轴制动器可能提供的最大制动力。

在制动检测时,为了获得足够的附着力,以避免车轮抱死,允许在车辆上增加足够的附加质量或施加相当于附加质量的作用力(附加质量或作用力不计入轴荷);也可采取防止车辆移动的措施(例如加三角垫块或采取牵引等方法)。

当采取上述方法之后,仍出现车轮抱死并在滚筒上打滑或整车随滚筒滚动向后移出的现象,而制动力仍未达到合格要求时,不能简单判定为不合格{有可能是因为这种型号的制动检验台不适合检测该车型,如安置角、附着因数过小等因素),应改用国家标准中规定的其他方法进行检验。

对满载、空载2种状态时后轴轴荷之比大于2.0的货车和半挂牵引车,宜加载(或满载)检验制动性能,此时所加负荷应计人轴荷和整车重量。加载至满载时,整车制动力百分比应按满载检验考核;若未加载至满载,则整车制动力百分比应根据轴荷按满载检验和空载检验的加权值考核。

如:假设一辆货车的整备质量为5t,最大允许总质量为10t(核定载质量为5t),前轴、后轴的轴荷空载时分别为2t和3t,满载时分别为3t和7t,则检测所加附加质量为2t时,则整车制动力达到56%,即50%+(5—2)/5X10%,以上即为合格;若所加附加质量为4t时,则整车制动力达到52%,即50%+(5—4)/5X10%,以上即为合格。

2.5 踏板力和制动气压的影响

制动性能台架试验是为了检测制动器的制动力。对液压制动系统,制动器制动力的大小取决于制动踏板力,当用力踩住制动踏板时,可取得最大的制动器制动力。对于气压制动,制动器制动力的大小取决于制动气压。在进行制动性能检验时,为使检验结果有可比性,GB7258--2004对制动踏板力或制动气压作出了规定。如空载检验时:气压制动系气压表的指示气压≤600kPa;液压制动系制动踏板力,乘用车≤400N,其他机动车≤450N。

因此,无论是台试制动性能还是路试制动性能,必须测取检测过程中的制动踏板力或制动气压作为判定检测结果是否有效的依据之一,如果在判定结果时不能提供制动踏板力或制动气压这两个必要参数,则检测结果无论怎么准确也毫无意义。

2.6 检测信号调理的影响

检测信号调理的任务是将传感器测出的电信号,转换成单片机或A/D转换器输入要求的电平信号。检测系统中信号调理的任务比较复杂,除了信号放大、滤波外,还有诸如零点校正、线性化处理、温度补偿、误差修正和量程切换等。在智能仪表系统中,许多原来依靠硬件实现的信号调理任务都可以通过软件来实现,这样大大简化了汽车检测智能仪表系统中的硬件结构。检测信号的调理任务,其重点是信号放大、信号滤波及对频率量的放大整形等。

在检测系统中,测量电路或敏感元件的输出信号一般较弱,传感器的工作环境往往比较恶劣,在传感器的两端会产生较大的干扰信号,称为共模干扰。因此现场控制智能仪表放大器的基本要求是:要有很高的抗共模电压能力,温漂系数要小,放大信号要稳定。现在大多数设备制造厂的仪表都能做到这一点,但不少检测站为了节省开支,不购置仪表,而是由计算机联网公司采用带有A/D板和I/O板的计算机替代。从计量认证的角度看,该部分设备只有台体,没有仪表部分,且改变了设备原有的分辨率和精度,不符合计量认证要求;从使用的角度看,该部分设备抗干扰能力差,信号易失真,从而使检测结果重复性差或失真。因此,在购置制动检验台时,应购置仪表部分,不得自行设计仪表,否则应按制造计量设备标准进行计量认证。

影响制动性能检测结果的因素很多,在遇到具体问题时应加以具体分析,找出影响制动性能检测结果的内在因素,使检测结果更具公正性、科学性和合理性。