电子控制制动系统EBS(Electronically Controlled Brake System)是威伯科开发的下一代制动系统产品,它将ABS和常规制动系统集成于一体,通过电子控制来实施制动,是基于传统意义上的常规制动的创新,同时通过控制电磁阀来实现防抱制动和防侧滑功能,而且在此系统上可以拓展许多先进的电子控制功能。主要应用于货车、客车、牵引车、半挂车和挂车等商用车领域。

EBS的组成及原理

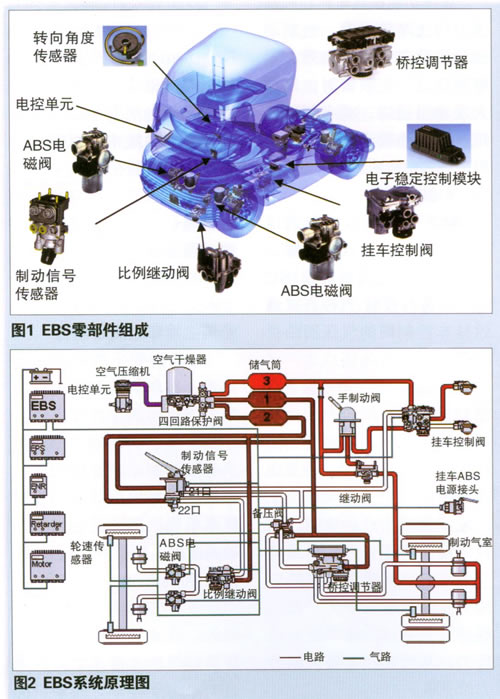

EBS主要由桥控调节器、电控单元、ABS电磁阀、挂车控制阀、制动信号传感器、比例继动阀等零部件组成(如图1所示),如果增加转向角度传感器和电子稳定控制模块,则可以实现拓展电子稳定控制功能。

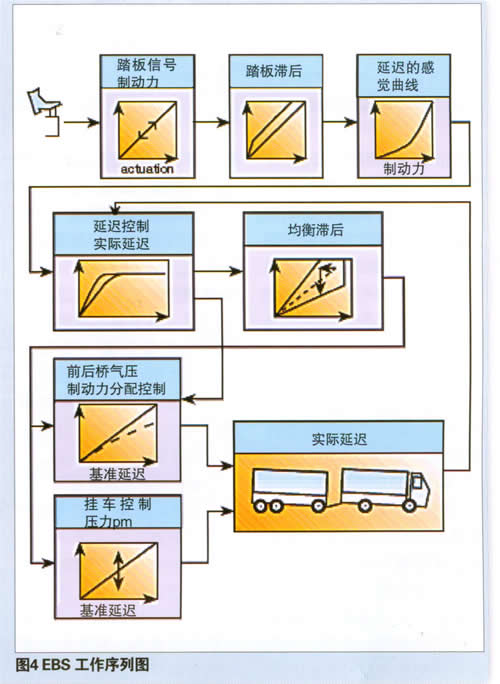

图2为EBS的系统原理图,展示了EBS整个制动系统的零部件和布置方案。EBS系统实现了制动系统的电子控制,当驾驶员踩制动踏板时,制动信号传感器将获得的踏板行程信号传输给电控单元,来识别车辆制动要求,同时从轮速传感器和磨损传感器获得轮速信号和制动摩擦片磨损状态信号,电控单元通过处理接收到的信号,然后根据相应的控制策略进行计算并输出一定的指标压力值,通过控制比例继动阀,ABS电磁阀,备压阀和桥控调节器,从而控制前后桥执行制动。用于前桥的指标压力值与实际值相比,其差值通过比例继动阀来平衡。另外,对于ABS功能,当车辆趋于抱死时,中央控制器通过调节制动气室压力开始循环控制,使滑移率保持最优值。同时中央控制器可以与桥控调节器进行数据交换,也可通过IS011992通讯协议与挂车EBS交互数据,并且可通过CAN总线与其他电子系统(发动机控制,缓速器等)进行通讯。

制动信号传感器以电信号和气压信号的形式产生制动信号来控制电子控制制动系统的制动压力升高和降低。它同时具有双回路的气控和双回路的电控,促动踏板的行程信号同时被两套系统记录,当电控失效时,气控双回路系统可以保证车辆所需要的制动,另外,当双回路中的一路失效时,另一回路仍起作用,进而来保证制动系统的较高安全性。制动信号传感器是通过接收到推杆行程的变化并将其转化为脉冲信号,然后传输给中央控制器进行处理。在气控双回路中,前桥的制动压力是通过制动信号传感器的22口来控制比例继动阀来实现,后桥的制动压力是通过制动信号传感器的21口来控制备压阀来实现。

比例继动阀是用来控制前桥制动压力输出的作动件。它由比例电磁阀,继动阀和压力传感器组成,电控系统的促动和监控由中央控制器来完成,气控系统的控制通过制动信号传感器来完成。在电控双回路中,中央控制器确定的控制电流通过比例继动阀转化为它的继动阀的控制压力,然后比例继动阀输出与该控制压力成比例关系的制动压力。在气控双回路中,控制气压信号来源于制动信号传感器。

备压阀用于在电控双回路失效而气控双回路起作用时,提供制动压力和快速释放后桥弹簧复合制动气室的压力。

桥控调节器用于控制单后桥和双后桥两侧的制动气室的压力。它包括两个相互独立的气动压力控制通道,每个通道包括进气阀,排气阀和压力传感器,两个通道共享一个桥控调节器电控单元。中央控制器提供指标控制压力和监控功能给桥控调节器电控单元,另外,桥控调节器电控单元通过两个轮速传感器监测和评价车轮速度,当有抱死或滑移趋势时,将调整制动指标压力值,此外还通过两个制动摩擦衬片磨损传感器获得制动摩擦衬片磨损情况。桥控调节器有一个附加口连接备压阀,这样可通过桥控调节器中的双通单向阀较高侧压力流向制动气室的特性来控制在电控双回路失效时自动激发气控双回路工作。

手制动阀和与之相连的继动阀主要用于驻车制动,驾驶员通过控制手制动阀促动继动阀使后桥复合弹簧制动气室快速放气来实施驻车制动。

制动更安全

在安全方面,通过系统集成零部件改善防抱制动系统(ABS)和驱动防滑系统功能(ASIR),提高了制动方便性,使车辆更加安全。

1.提高驾驶舒适性、操纵稳定性和制动安全性

EBS可根据驾驶员操纵制动踏板传输的制动需求,通过系统计算和补偿,自动控制车辆进行制动,提高了制动舒适性,同时缩短了制动距离。另外,EBS还可以根据载荷条件和车辆滑移情况,自动分配和调整前后桥及挂车的制动压力,进而将主挂车之间挂车接头的耦合力最小化,提高操纵稳定性和制动安全性。

2.缩短制动距离,补偿常规制动系统的缺陷

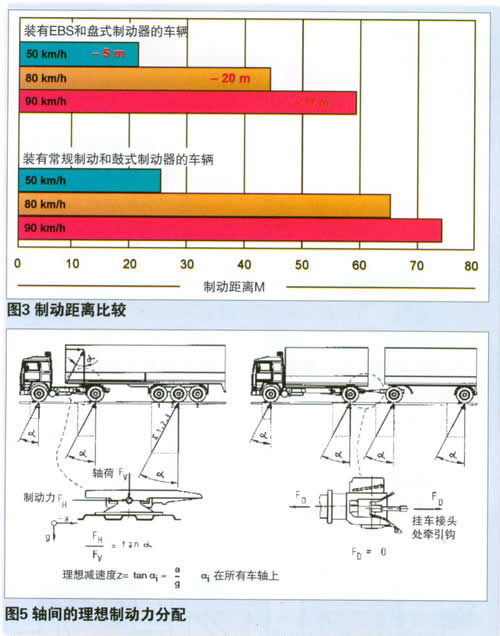

与常规制动系统相比,EBS可以显著缩短制动距离。如图3所示,装有EBS和盘式制动器的车辆和装有常规制动系统的车辆以相同初速度进行制动,然后将制动距离进行对比,可以看出,当初速度同为80km/h时,装有EBS车辆的制动距离可以缩短20m。

与常规制动系统相比,EBS具有缩短制动响应时间、优化制动力分配、协调车轴间的制动以及通过软件柔性调整系统参数、制动监测和自我诊断等功能。

3.有效进行制动管理

EBS的工作序列如图4所示,驾驶员通过踩制动踏板产生行程信号来提供制动需求,同时由于机械机构踏板响应时间的滞后,系统将对制动力需求进行调整,从而获得符合驾驶员制动需求的感觉曲线,然后系统对实际制动和制动需求进行对比并均衡,最终根据结果对前后桥和挂车的制动压力进行合理分配,从而控制车辆进行制动。

根据系统的工作序列,制动管理功能主要表现在以下几个方面:

(1)延迟控制

延迟控制功能通过调整制动压力来满足驾驶员的制动需求,无论轴荷大小,只要踏板行程相同,车辆的减速度将相同。例如当制动摩擦片潮湿时,EBS将增加制动压力,直到满足制动需求为止,因此车辆不需要安装感载阀。然而这种延迟控制只在一定的限值下生效,当制动摩擦片的摩擦系数下降较大时,延迟控制将不起作用,这时系统将对驾驶员进行提醒。

(2)制动力分配控制

在EBS延迟控制阶段,前后桥的制动压力分配主要取决于实际值和名义值之间的比较。通过轮速传感器记录轮速的变化,进而获得前后桥滑移的差异,最理想的制动力分配是前后桥之间无滑移,并同时考虑均衡车轮制动器的摩擦片磨损。

(3)摩擦片磨损控制

在非极限的制动过程中,制动力分配会根据收到的制动摩擦衬片磨损信号进行相应调整,对于制动摩擦片磨损多的车轮会减少制动压力,反之则增加制动压力,从而均衡制动摩擦片的磨损,并保证驾驶员需要的总制动性能不发生改变。

(4)持续制动集成控制

该项功能用来管理车辆各种制动方式的合理应用,尽可能地使用非磨损制动方式,如缓速器、排气辅助制动和发动机控制等,从而减少制动摩擦片、制动盘和制动鼓等部件的磨损,同时使制动车轮尽可能保持冷态。

(5)制动辅助控制

当系统识别出驾驶员需要全制动时,无论踏板是否踩到底,制动辅助功能将释放最大制动压力到制动气室进行全制动,直至驾驶员释放踏板为止。

(6)防滑坡控制

防滑坡控制可阻止车辆在坡道上倒滑,保证驾驶员顺利地启动车辆。驾驶员可以通过轻踩制动踏板来激活这项功能,然后系统将调整车辆在坡道上所需的制动压力。该功能可通过开关来控制是否激活。

(7)牵引力扭矩控制

该项功能在汽车起动和加速时防止车轮打滑。当制动扭矩导致车轮趋于抱死、滑移率超过一定限值时,则增大发动机扭矩,减小制动扭矩;当驱动轮进入稳定状态时,则停止作用。

(8)挂车控制

挂车控制可以同时通过电控方式和气控方式实现,电控方式通过通讯协议ISO11992进行控制,气控方式通过挂车控制阀的气压回路进行控制。为了降低成本,威伯科开发的EBS没有安装专门感知挂车接头耦合力的传感器。若主车制动减速度的曲线正好位于ECE制动减速度曲线的中间,而挂车同样位于制动减速度曲线的中间,则挂车接头将不受力;如果挂车偏离制动减速度曲线的中间,主车的电控单元将通过程序获知并相应地调整制动压力,从而伎挂车接头耦合力趋于零。

对于较高的挂车制动响应限值,将由相应的越前阀来补偿,当制动开始时,挂车控制线路(黄色)中的压力大约是2bar,从而补偿挂车制动的延迟。

(9)集成ABS功能

ABS防抱制动功能是防止由于制动力过大造成的车轮抱死(尤其在光滑的路面上),从而使得即使全制动也能维持横向牵引力,保证了驾驶的稳定性和车辆的转向控制性以及主、挂车制动协调性的最佳效果。同时保证了可利用的轮胎和路面之间的制动摩擦力以及车辆减速度和停车距离的最优化。

(10)集成ASR功能

A S R(Anti-Slip Regulation)防驱动打滑功能也叫自动牵引力控制,从纵向及横向附着系数与滑移率关系的曲线中可以得出,滑移率入控制在10%—30%可以获得较高的横向和纵向附着系数,提高车辆的稳定性,因此该功能是通过控制滑移率来提高稳定性。

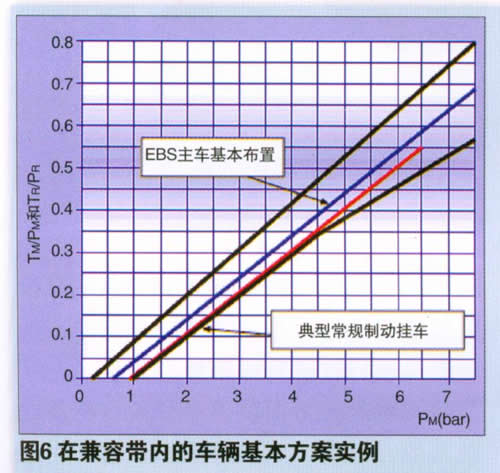

协调主挂车之间制动力

考虑到安全性和成本有效性,在所有的制动过程中需要优化协调主挂车之间制动力。理想的制动力分配是所有轴的制动减速度相同,即每个车轴根据其载荷不同获得相同的驾驶员需求的制动减速度。如图5所示,制动力FH和轴荷FV的比率或者制动减速度Z的角度正切值是相同的,在这种情况下,可以获得理想的主挂车之间的耦合力。对于挂车,在牵引钩上的水平力FD为零;对于半挂车,在牵引处的水平力和垂直力的比值为制动减速度Z的角度正切值。为了保证主挂车之间的制动力足够合理,在ECERl3中规定了挂车制动压力建立时间的最小限值和制动减速度Z与挂车制动控制压力Pm之间的关系。这些法规于1998年开始应用在装有EBS的车辆上,其中ECER13 5.2.1.28.5详细描述了对主车制动的要求。

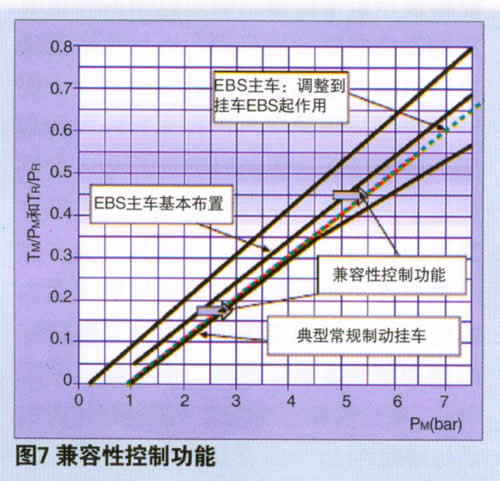

虽然带有ABS的车辆在满载时必须满足ECE(欧洲经济委员会)兼容性的要求,但是车辆厂商在设计时尽可能考虑获得在各种载荷下的较好的兼容性。从技术角度考虑,只要制动曲线位于ECE兼容带的中间,即使频繁地更换挂车也可以获得满意的制动特性,使制动摩擦片磨损均衡。EBS系统具有兼容性自动控制功能,在所有制动过程中,主挂车之间的制动特性差异可以通过主车上的EBS进行监测,并自动调整来降低差异。图6为在兼容带内的典型常规制动的挂车与EBS主车的制动特性布置方案,在制动开始的瞬间,主挂车之间的制动特性差异被监测并且进行修正,使差异性最小化。另外在制动的全过程中,兼容性自动控制功能一直起作用,来改善主挂车制动的协调性,如图7所示。

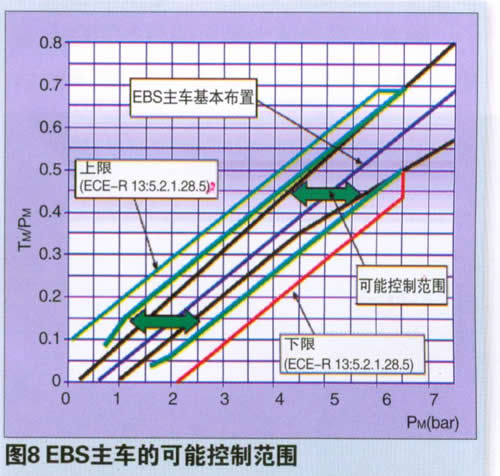

兼容性自动控制功能的目标是尽可能减小主挂车之间连接接头处的耦合力,使之保持一个理想的水平。因此,在挂车制动性能较差的情况下(仅能满足法规的底线要求),此时可以尽可能地调整主车制动特性曲线在法规兼容带中的位置,进而改善主挂车的协调性,如图8所示。

注:图6、图7、图8中纵坐标TM、TR为牵引车、挂车所有车轮周缘制动力之和,PM、PR为路面对牵引车、挂车所有车轮的法向静反力之和;横坐标PM为牵引车与挂车制动管路接头处的压力。

此外,现在主挂车上装有不同制动器的情况越来越多,如主车装有盘式制动器,而多数挂车装有鼓式制动器。与鼓式制动器相比,盘式制动器具有热衰退小、高温下制动力下降慢的优点,因此在持续制动的情况下,制动力将逐步从主车向挂车转移。在这种情况下,EBS可以较好地平衡主挂车之间的制动力:

(1)EBS主车的基本布置满足在满载的情况下,在整个制动减速过程中,制动特性曲线位于兼容带的平均位置。EBS根据制动情况的反馈与制动控制的压力不断对比来调整制动特性曲线始终位于兼容带的平均位置。

(2)EBS挂车的基本布置也设计成制动特性曲线位于兼容带的平均位置。因此在法规兼容带开始点的激活压力一般定义为0.7bar。

(3)EBS主车的兼容自动控制功能可以自动学习和最小化主挂车制动力的差异。在主挂车制动力差异可以进行补偿的情况下,车辆所有的制动器在制动开始时同时接合。

当然,主挂车都安装EBS将可以获得理想的效果。

降低成本,方便维修

在成本方面,通过系统零部件标准化和装配简单化使主机厂降低生产成本,通过最小化和均衡前后桥的制动摩擦片的磨损以及平衡主挂车之间的制动力使运营商降低运营成本。EBS可以通过磨损指示器获得制动摩擦片的磨损情况,进行监控和平衡不同车轴间的制动摩擦片磨损,使车辆的所有制动摩擦片提高利用率,可以同时进行更换。另外,系统集成了持续制动集成功能,尽可能通过缓速器、排气辅助制动和控制发动机扭矩等进行制动,进而延长制动摩擦片的使用寿命,提高经济性。

另外,EBS通过拓展的集成诊断和监测系统持续地进行自我监测,当系统有影响正常工作的故障时,驾驶员将被及时提醒。通过诊断设备和车辆仪表在线显示可以快速和容易地获得故障的原因,另外,系统的拓展测试功能可以缩短车辆在维修站的维修时间,提高维修方便性。

基于EBS系统可以拓展针对主挂车的中央制动控制功能,还可拓展电子稳定控制系统(ESC)、自适应巡航控制系统(ACC)和驾驶员辅助系统。