贾云海

北京科技大学 北京市电加工研究所

张文明 杨珏

北京科技大学

董翠燕 高全峰

首钢重型车辆研究所

宋飞

北京市电加工研究所

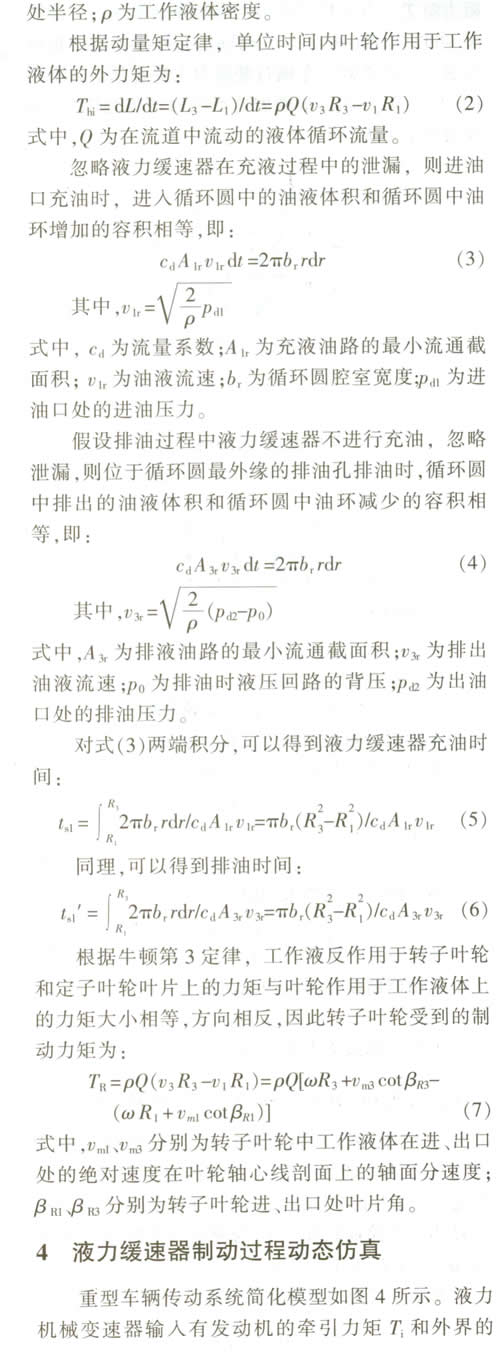

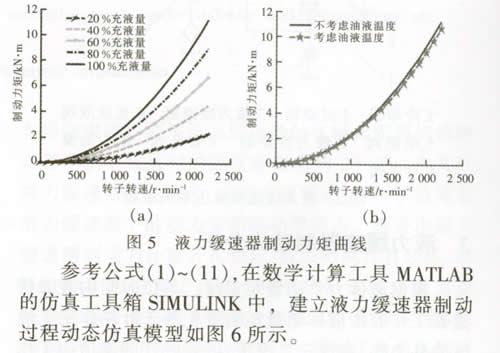

[摘要] 采用流体力学中的束流理论,分析了液流在液力缓速器中的动力学和运动学状态,推导出液力缓速器制动力计算公式和充放液时间计算公式。在数学计算软件MATLAB的仿真下具箱SIMULINK中建立液力缓速器制动力动态仿真模型,以某45t重型车辆参数作为仿真数据,考虑液力缓速器充液时间,得到了一组重型车辆在不同工况下缓速器制动仿真结果。分析仿真结果并得出了相关结沦。

[主题词] 液力缓速器 制动 动态仿真

1 前言

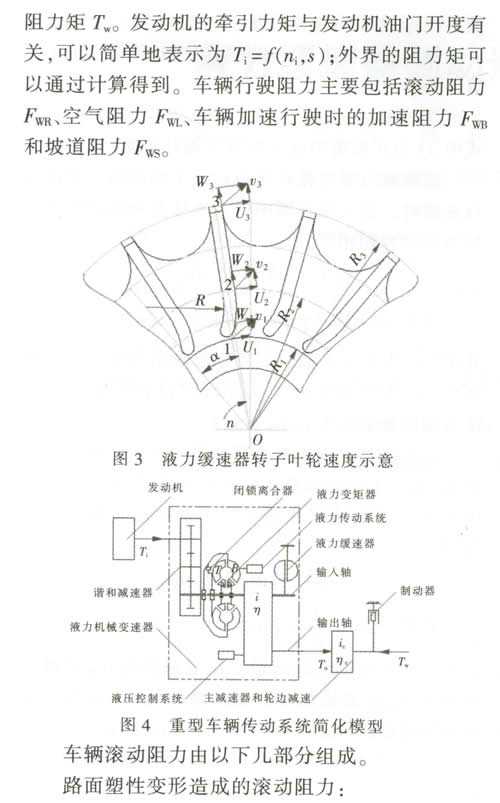

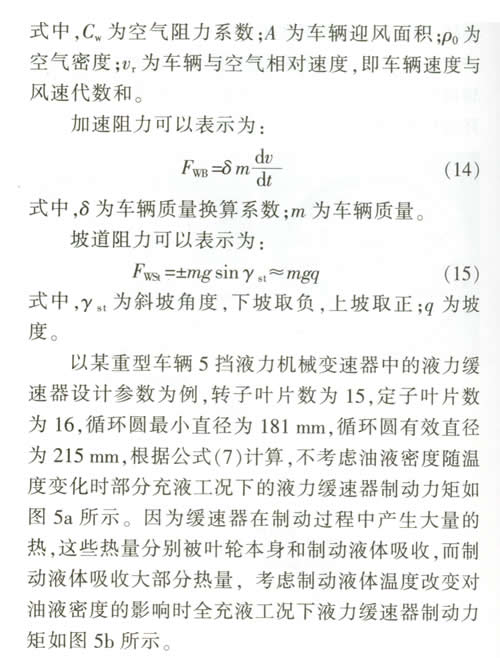

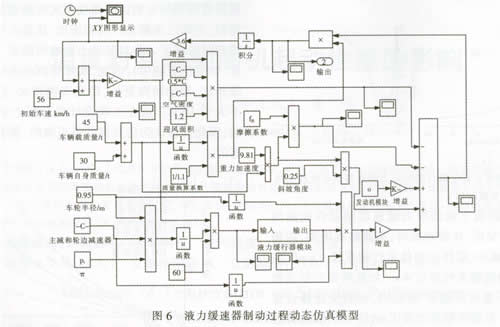

随着现代车辆动力性的提高以及对车辆安全性、舒适性的追求,人们对车辆的减速制动性能也提出了更高的要求。这不仅仅表现在对家用轿车、公交车辆方面,对重型车辆以及矿用车辆的减速制动性能也提出了较高的要求。目前,大部分中高级轿车、豪华客车、重型车辆、矿用车辆均采用了双制动器,即主制动器和辅助制动器。辅助制动器一般称其为缓速器,重型车辆和矿用车辆常采用液力式缓速器。液力缓速器以其高速制动力矩大、制动平稳、噪声小、寿命长、体积较小等优点,在现代车辆上得到日益广泛的应用。此外,液力缓速器采用液体制动方式,元件没有机械磨损,且可以通过系统冷却装置将油液产生的热量带走,因此具备长时间连续制动能力,特别是车辆在长坡道下行时,其保持的稳定制动是其它机械摩擦制动难以做到的。由于液力缓速器能提供长时间的较恒定制动力矩,因此在车辆下坡行驶时,使用液力缓速器可以使车辆匀速下坡。有研究表明,使用液力缓速器的车辆比安装机械制动器车辆下长坡时的速度能提高约20%。本文从液力缓速器叶轮入手,采用束流理论,分析了液流在液力缓速器中的动力学和运动学状态,推导出液力缓速器制动力计算公式和充、放液时间计算公式。在MATLAB的仿真工具箱SIMULINK中建立液力缓速器制动力动态仿真模型,以某45t重型车辆参数为例,考虑液力缓速器充液时间,得到了重型车辆液力缓速器不同工况下的仿真结果,并将仿真结果与试验结果进行了对比分析。

2 液力缓速器结构及液压系统工作原理

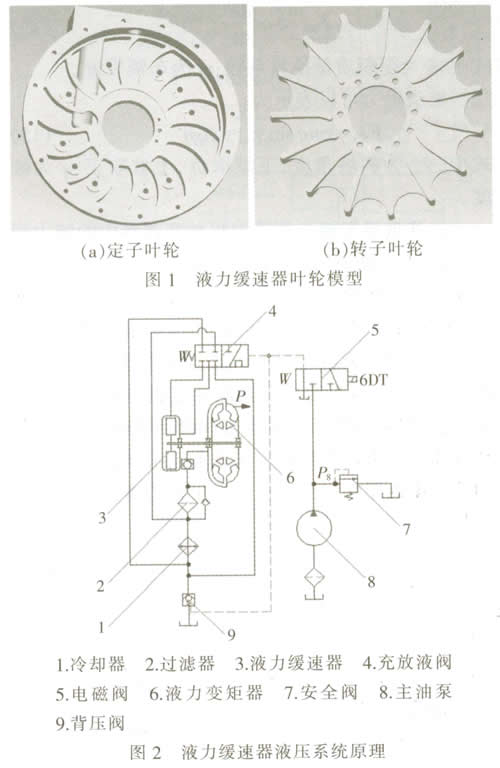

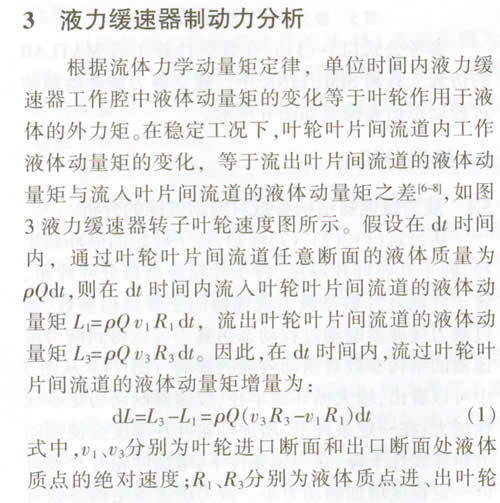

液力缓速器主要由壳体、转子叶轮、定子叶轮、充放液阀、液压系统等组成。定子叶轮和转子叶轮的三维立体图如图1所示。缓速器前后壳体、转子叶轮和定子叶轮共同组成了液体封闭腔。液力缓速器液压系统原理如图2所示。当缓速器工作时电磁阀带电,主油路压力油作用于充放液阀控制端,接通液力缓速器进油口,工作腔中开始充油,进入腔中的油液在转子叶轮的驱动下在工作腔中循环冲击,动量矩产生变化产生制动力矩,阻碍转子叶轮的运动,将旋转机械的机械能转化为工作液体的热能,在油液循环过程中,通过冷却器将热量吸收。

5 结果分析

5.1 液力缓速器结构参数对制动效能的分析

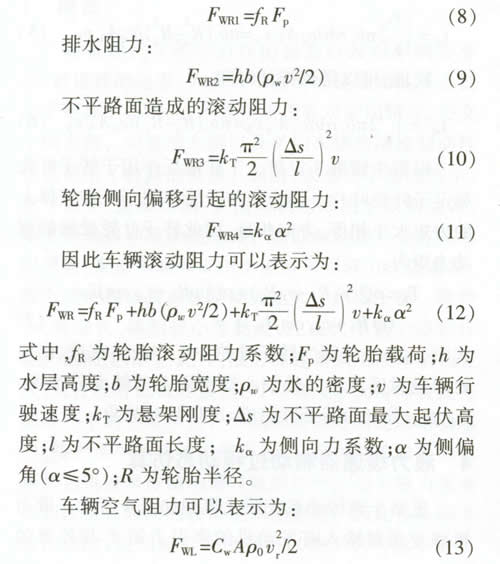

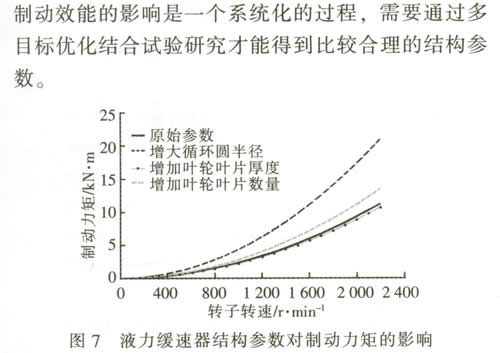

从公式(1)、(2)、(7)可知,转子叶轮的循环圆半径、转子叶轮叶片厚度、转子叶轮进出口处叶片角、转子叶轮叶片数是液力缓速器的主要结构参数,通过液力缓速器制动过程动态仿真,可以得到液力缓速器的结构参数对制动效能的影响(图7)。从图7中可以看出,增大循环圆半径,缓速器制动力矩非线性增大;在一定条件下,增加叶轮叶片厚度会使制动力矩非线性下降;在一定条件下,增加叶轮叶片数可以一定程度增加制动力矩。液力缓速器结构参数对

5.2 液力缓速器制动过程仿真结果与试验结果的比较

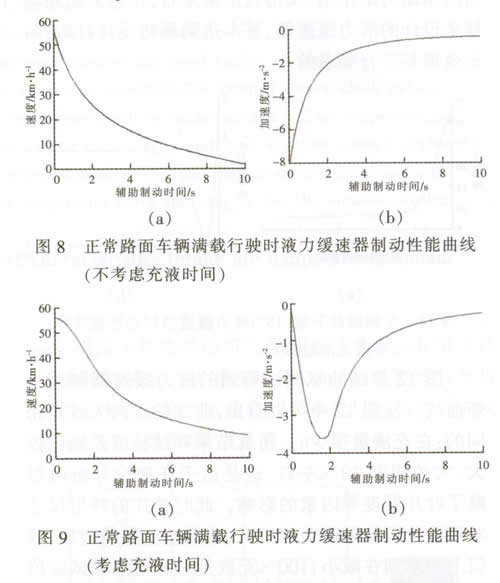

以安装液力机械变速器的某45t重型车辆为例,其最高车速为56km/h,额定载质量为45t,车辆自身质量为30t,一挡速比为3.84,主减速比为3.7,轮胎半径为0.97m。

在正常平直路面上,车辆满载并以最高速度行驶,这时将变速器切换到Ⅰ挡,不施加机械制动力,采用液力缓速器紧急制动,不考虑液力缓速器充液时间的车辆紧急制动性能曲线如图8所示。从图8中可看出,该液力缓速器用6s左右的时间即可以把车速降低至10km/h。

考虑液力缓速器充液时间的车辆紧急制动性能曲线如图9所示。从图9中可以看出,因为考虑了充液过程时间,大约占用2s,因此车辆的加速度在起初有一个下降的过程,然后由于缓速器制动液充满,缓速器制动力急剧上升,大约9s后车速降低到10km/h。

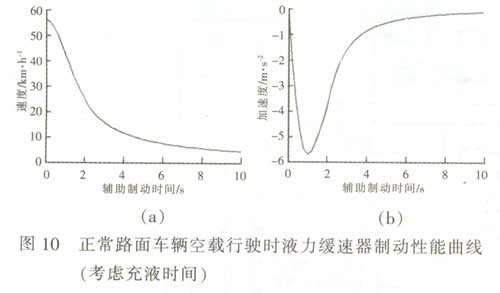

当重型车辆空载运行时,采用液力缓速器紧急制动性能的曲线如图10所示。由图10中可以看出,在4s左右时间内,车辆速度由最大锐减到10km/h,即制动性能比较明显,而且这是考虑了液力缓速器的充液过程,如果以充满制动液时计算,制动时间仅有3s左右。由此也可以知道,充液量越大,车速下降越快,最终稳定车速越低。从图9和图10还可以看出,液力缓速器充满液体后,会产生比较大的减速度,且随车速的迅速减小,减速度绝对值逐步降低至0。

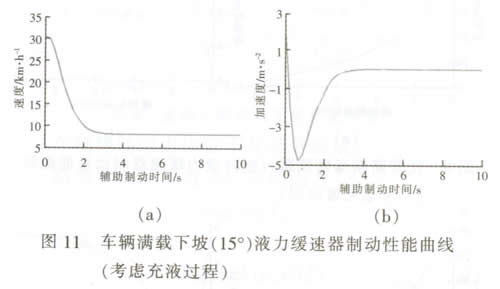

从车辆满载下坡的液力缓速器制动性能曲线(图11)可以发现,在制动瞬间,车速略有增加,但很快车速逐步减小,最终达到稳定行驶车速9km/h左右,整个制动过程大约经历4s。如此明显的制动效果,原因是下坡时车速是30km/h,而且变速器设置为Ⅰ挡,既有发动机制动的原因,也有液力缓速器适当的制动力矩作用。从仿真结果来看,作为辅助制动器来设计的液力缓速器,基本达到最初设计目的.制动效果是符合要求的。

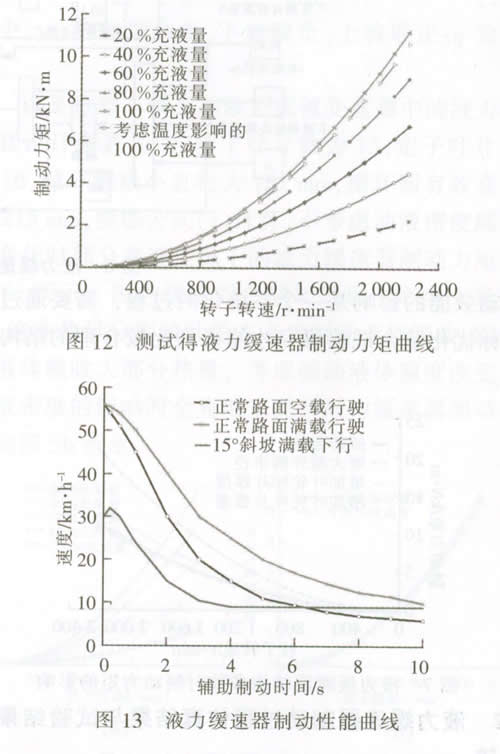

图12是试验室测试得到的液力缓速器制动力矩曲线。从图12中可以看出,曲线的走向大致是相同的;在充液量很少时,仿真结果和试验值差别比较大,大约相差30%左右,这是由于在理论分析时忽略了叶片厚度等因素的影响,此时叶片的外形尺寸对理论分析结果影响比较大;随着充液量的增加,数值上的差别在减小,100%充液量时理论值和试验值相差5%左右,此时叶片厚度等因素的影响相比减弱,但仍对理论分析有影响。因此,在理论分析时,制动力计算公式中应增加一项叶片影响系数,此值既随叶片外形的变化而改变,也随充液量的多少而变化。目前,还没有合适的数学公式描述,只能依靠试验修正。

图13是试验测试得到的安装在45t重型车辆上的液力缓速器(考虑充液过程)在不同工况下的制动性能曲线,从图9~图11和图13中可以看出,数值仿真得到的车辆速度曲线与实际测试的结果基本相似,不同的是制动时间和速度,这是由于建立仿真模型时忽略了一些对制动力影响的因素(如叶片厚度、油温的影响等),因此,实际得到的曲线与仿真曲线相比,制动时间更长,稳定车速较大,但二者差距不大于10%,这在工程设计和分析上是可以接受的,因此可以认为仿真模型是正确的,仿真结果是可靠的。

6 结束语

通过以上的理论分析、模拟仿真以及试验研芋可以得到以下结论:

a.通过调节液力缓速器的充液量,可以实现对液力缓速器输出制动力的控制,但二者不是线性关系;液体温度对液力缓速器制动力有一定影响,通过合理的冷却,可以消除温度对制动力的影响。

b.考虑叶片厚度等因素的影响,理论计算式中应该添加一个与叶片形状有关的系数,此系是变化的,需由试验测得。

c.本文采用的束流理论是流体力学分析中经常采用的方法,应用其建立数学模型时忽略了一些因素,需要今后进一步深入分析,建立更加完善的数学模型和更加接近于实际的仿真模型。