蔡峰

一汽海马汽车有限公司

吴昂键

浙江大学

毕大宁 刘旌杨

一汽海马汽车有限公司

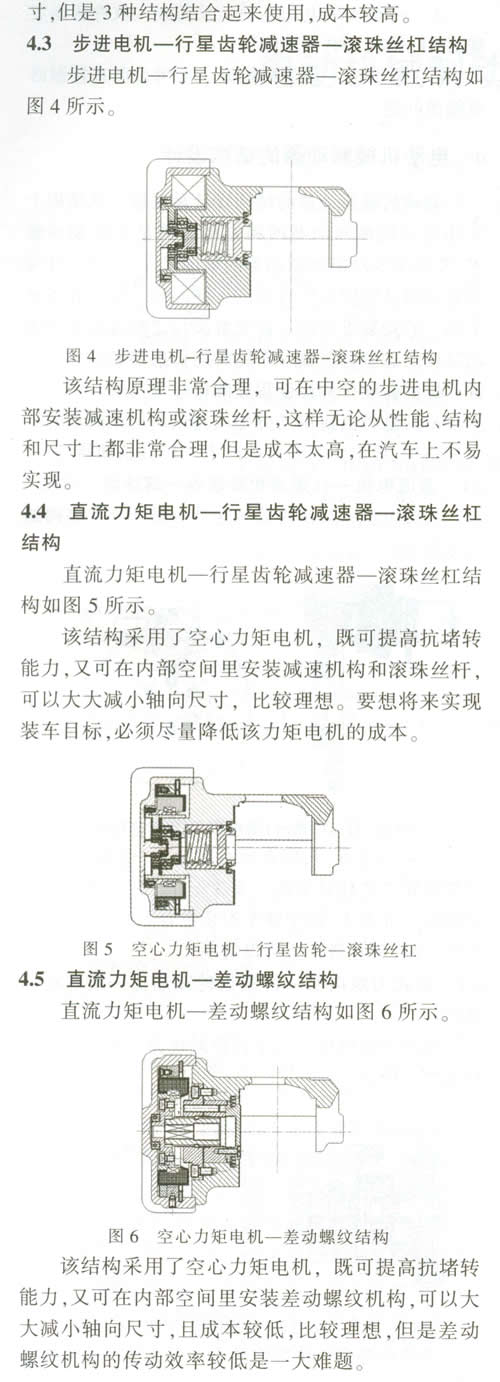

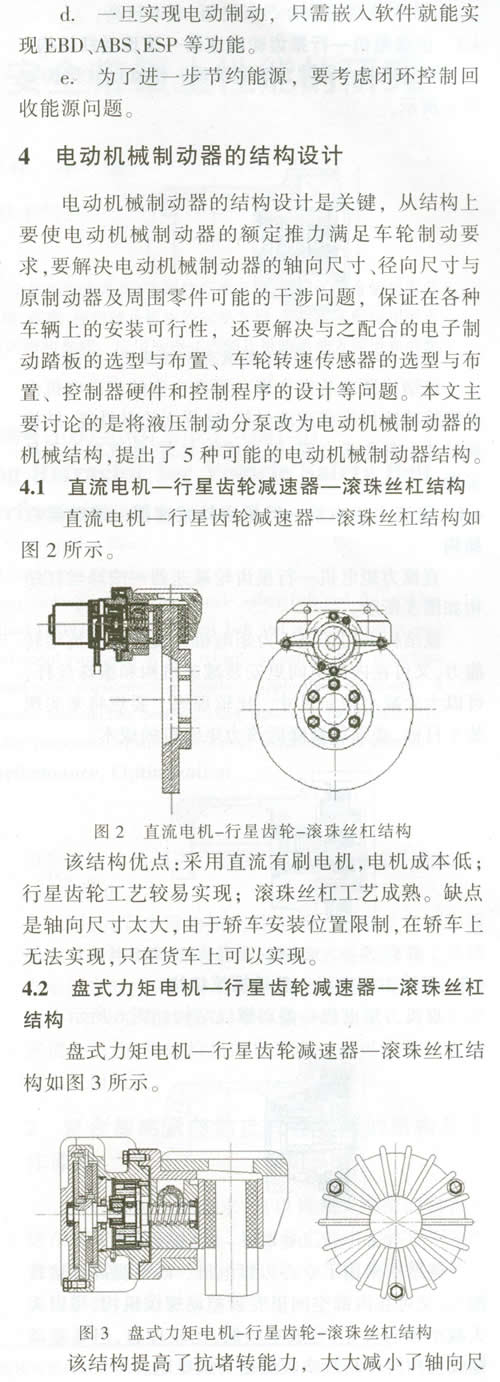

【摘要】电动机械制动(EMB)系统采用电机-机械制动装置,能快速精确的提供车轮所需的制动力。结构设计是电动机械制动器设计的关键。本文提出了5种可能的电动机械制动器结构,并分析了它们的优缺点,包括直流电机-行星齿轮减速器-滚珠丝杠结构;盘式力矩电机-行星齿轮减速器-滚珠丝杠结构;步进电机-行星齿轮减速器-滚珠丝杠结构;直流力矩电机-行星齿轮减速器-滚珠丝杠结构;直流力矩电机-差动螺纹结构。

主题词:电动机械制动系统 工作原理 结构

l 电动机械制动(EMB)系统工作原理

在传统的制动系统中,汽车制动时驾驶员通过制动踏板操纵液压制动总泵,用液压管路方式传送油液到各个车轮的制动分泵。驾驶员通过制动主缸的调节,在车轮分泵油缸建立制动压力,产生制动推力,对盘式制动器起制动作用。液压制动的制动压力高,制动力基本可以满足汽车需要。但是液压制动系统也存在很多问题,如易漏油、响应慢、安全性易出问题等,一旦液压制动总泵或管路系统失灵,会导致汽车无法制动;同时液压系统管路油液泄露也会对环境造成影响。EMB系统以电子元件替代液压元件,是一个机电一体化系统,该系统通过电子控制系统对制动电机实施电流控制,在原制动分泵处建立机械推力,通过原盘式制动器的夹钳从两侧夹紧摩擦盘,实现车轮制动,由此解决了液压制动存在的很多问题。采用EMB系统后,不再需要制动主泵和液压真空助力器,也不需要利用发动机的吸气功能,不再需要液压管路和液压油,减轻了质量,节省了空间。采用EMB系统后,改用电子制动踏板(带行程传感器)通过控制器直接控制分布在4个车轮的电动机械制动器,控制器(CPU)接受电子制动踏板的制动信号(制动速度和制动力)和4个车轮的车速信号,直接控制4个车轮的电动助力制动器实施车轮制动。

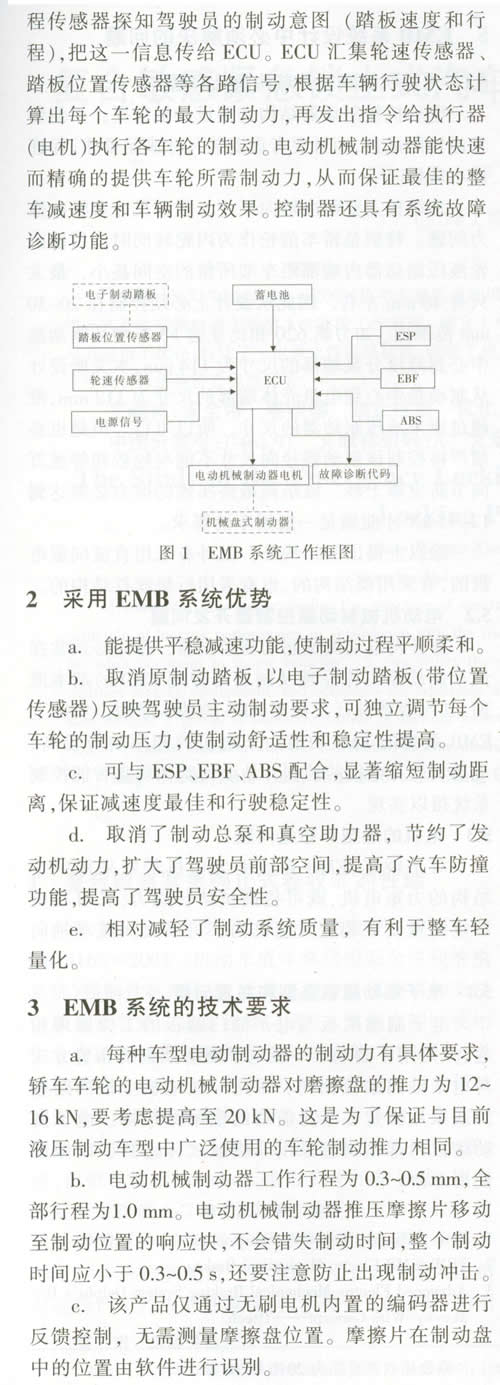

新一代EMB系统由操纵模块-电子制动踏板、信号模块-传感器、中央控制模块-控制器(ECU)、执行模块-电动机械制动器和机械盘式制动器等构成,其中执行模块-电动机械制动器是关键环节。同时,EMB系统也很容易与其它电子辅助系统(如ESP、EBD、ABS等)合成动作,组成保证最佳减速度和行驶稳定性的汽车底盘智能控制系统。

从EMB系统框图(图1)可以分析出,总电源开关(电源信号)打开后,蓄电池向控制器供电,控制器开始工作,此时EMB信号灯显示系统应正常工作。驾驶员进行制动操作时,首先由电子踏板行

5 EMB系统设计中必须解决的问题

5.1 电动机械制动器结构设计问题

电动机械制动器结构选型设计很重要,不但要考虑性能适宜,而且要考虑安装尺寸满足要求,保证成本较低。

从结构上要解决轴向尺寸、径向尺寸和轴向推力问题。特别是轿车前轮作为内轮转向时,目前前轮液压制动器内端部距车架所留的空间甚小,最大只有40mm左右,因此从设计上必须控制在20~30mm范围内。如力帆620和比亚迪F3车型从制动盘中心到液压分泵端部的尺寸为114mm,本文所设计从制动盘中心到电机壳体端部的尺寸为112mm,没超过原来液压制动器的尺寸,所以可行。但是也必须严格控制该制动器径向尺寸不能与轮毂和等速万向节防尘罩干涉。该结构最终实现的推力必须达到12~15kN才能满足一般轿车的要求。

除以上提出的结构外,国外有采用直流伺服电机的,有采用楔结构的,也有采用行星丝杠结构的。

5.2 电动机械制动器控制器开发问题

要开发电动机械制动器控制器,首先必须掌握汽车制动器工作原理及制动力分配EBD的基本原理,其次要掌握开发汽车ABS的基本原理。实际上EMB系统的ABS功能由于电机的频率响应较高,更易实现对电机的控制,从而使整体底盘智能控制系统得以实现。

5.3 电机的选型和布置问题

对于轿车,EMB系统助力电机最好采用中空结构的力矩电机,既可提高抗堵转能力,又可在内部空间里安装相应减速机构,可以大大减小轴向尺寸。

5.4 电子制动踏板选型和布置问题

电子制动踏板与电子油门踏板的工作原理相通,只是用于制动。一般电子制动踏板的布置方式与电子油门踏板相同,采用一般地板生根的踏板式或采用固定在车身前围的壁吊式结构。电子制动踏板内部结构应采用非接触式传感器,以保证使用寿命。