王宏斌

上海交通大学机械与动力工程学院

京西重工(上海)有限公司

【摘要】汽车作为耗油大户,其节能与否已直接影响到我国整体的能源消耗。由于汽车轻量化对节能增效的巨大意义,汽车制造商都致力于减轻汽车的质量。盘式制动器作为汽车的一个重要零部件,轻量化也是它未来发展的方向。应用CAD/CAE软件建立了盘式制动器的有限元模型,在满足盘式制动器自身刚度、强度要求的同时,对制动器结构进行轻量化设计。

关键词:制盘式制动器;CAD/CAE;有限元模型;轻量化;结构优化

0 前言

在汽车工业高速发展的今天,汽车已经成为人们日常生活中必不可少的工具,其安全性显得更加重要。汽车制动系统是汽车最重要的主动安全系统,制动器则是制动系统的执行机构,是汽车不可缺少的零部件。其性能好坏直接影响汽车的安全。制动器的可靠性、稳定性成为广大客户及汽车厂商的追求目标。盘式制动器大大改善了汽车高速制动时的稳定性和可靠性,因此取代传统的鼓式制动器已成为现代制动器发展的必然趋势。

汽车作为耗油大户,其节能与否已直接影响到我国整体的能源消耗。由于汽车轻量化对节能增效的巨大意义,汽车制造商都致力于减轻汽车的质量。盘式制动器作为汽车的一个重要零部件,轻量化也是它未来发展的方向。所谓轻量化就是在保证盘式制动器结构强度和制动性能的前提下,尽可能地减少产品的重量以减少生产成本。对于汽车行业来说,控制成本是非常重要的。在产品质量相差不多的情况下,更低的成本会让企业在竞争中更具有优势。

目前,国内外汽车零部件轻量化技术也不断发展,主要表现在:①轻质材料的比重不断攀升;②零部件结构优化和模块化设计水平不断提高,如采用计算机辅助集成技术(CAX,包括CAD/CAE/CAO……)和结构分析等技术实现轻量化设计的目的。笔者应用CAD软件UG和CAE软件HYPERMESH和ABAQUS建立了盘式制动器的有限元模型,在满足盘式制动器自身的刚度、强度的要求同时,对制动器结构进行轻量化优化。

1 盘式制动器有限元模型的建立

盘式制动器的质量主要集中在钳体和支架上,所以轻量化的部分主要研究的就是这两个零件。我们通过CAD/CAE软件来建立钳体和支架的有限元模型。

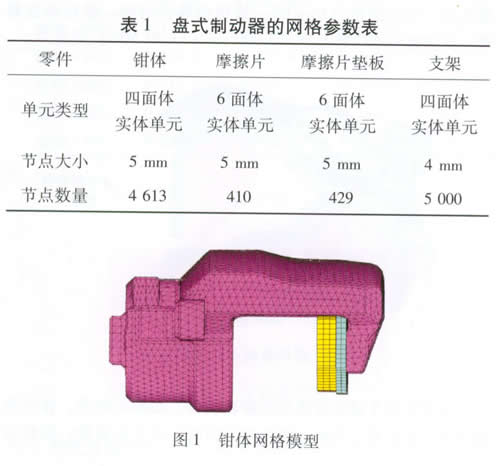

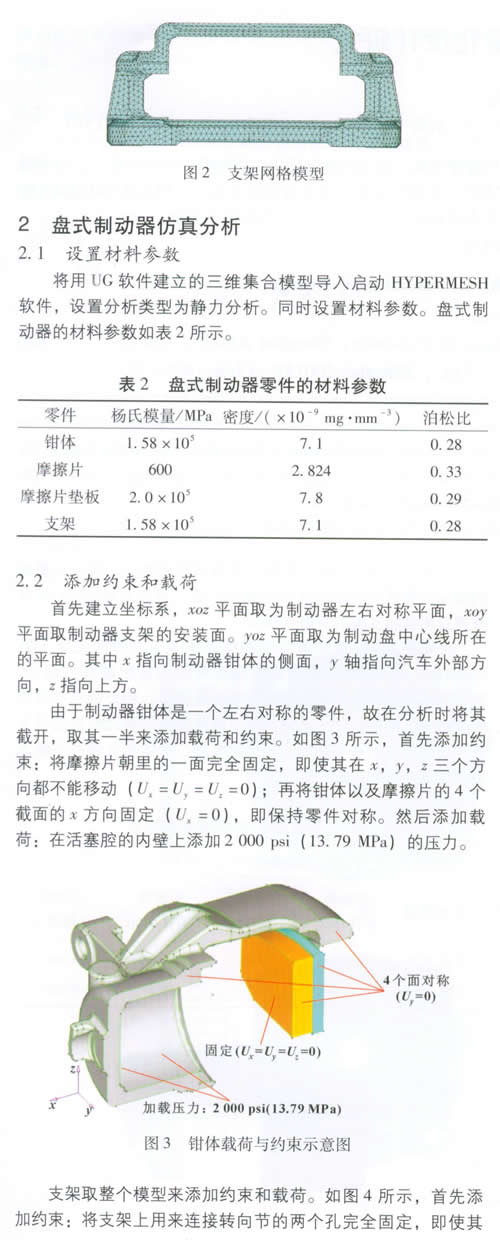

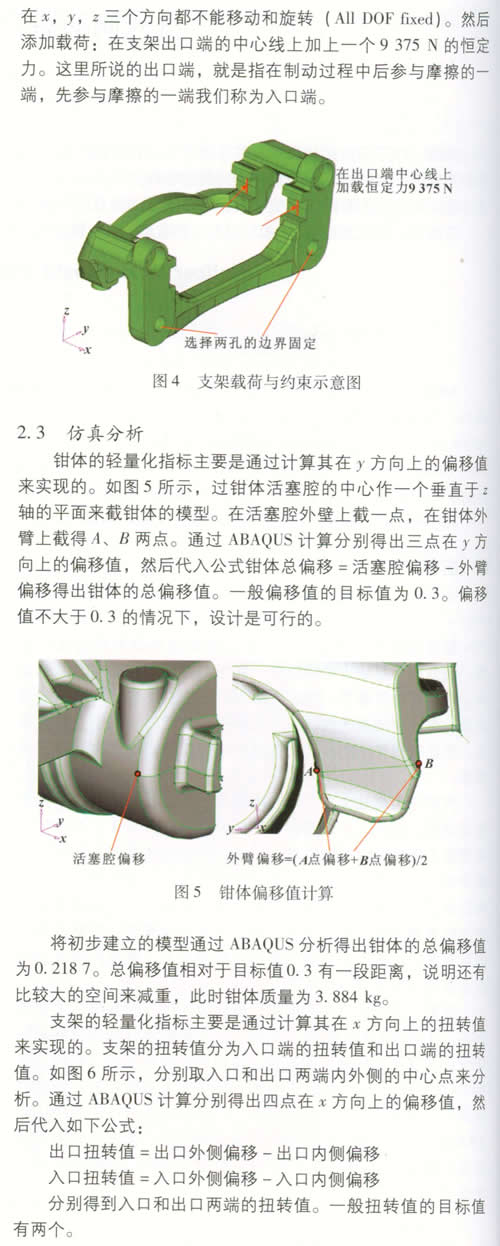

分别将用UG软件建立的钳体和支架几何模型导入HYPERMESH中。其中,建立钳体模型时需要装配摩擦片组件,划分网格时要注意零件接触面网格的连贯性。划分网格前需要先设置一下网格的单元类型,制动器各零件的单元类型以及节点大小和数量如表l所示。划分网格后,钳体和支架的有限元模型如图1和图2所示。

上述两个条件都满足时,认为设计是可行的。

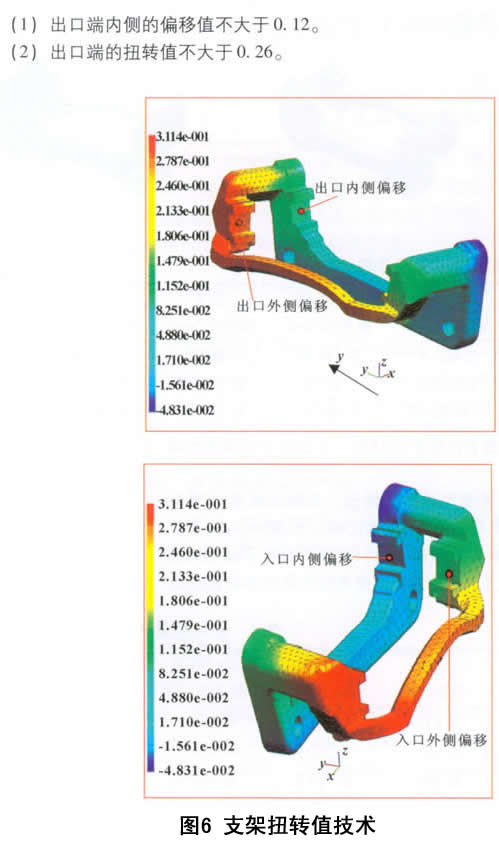

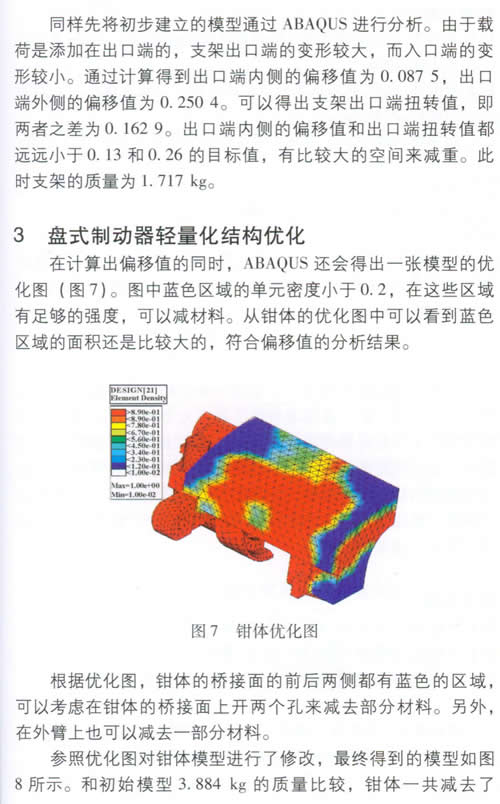

蓝色的区域主要分布在支架内外横梁以及支架的两侧,面积比较大,同样和扭转值的结果是一致的。根据优化图,可以考虑在支架的内外横梁上挖去比较多的材料,而在支架的两侧也减去一部分材料。

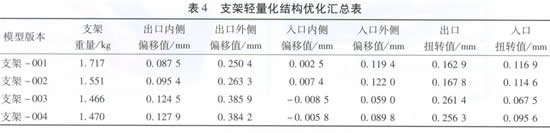

参照优化图对支架模型进行了修改,得到的模型如图10所示,和初始模型1.717吨的质量比较,支架一共减去了0.247kg。由于支架本身的质量较轻,减重的效果不如钳体那么明显,但也在可接受的范围内。支架各轮优化的详细参数如表4所示。

4 结论

⑴ 钳体模型经过5轮的优化后,总偏移值为0.2984,小于目标值0.3,满足刚度和强度要求。最终质量为2.972 kg,一共减重0.912kg。

⑵ 支架模型经过4轮的优化后,出口端内侧的偏移值为0.1279,出口端的扭转值为0.2563,小于目标值0.13和026,满足刚度和强度要求。最终质量为1.470 kg,一共减重0.247 kg。

⑶ 盘式制动器在优化后一共减重1.159kg,很好地实现了轻量化的目的。

文中的研究说明有限元法为盘式制动器结构分析以及轻量化设计提供了良好的基础理论及方法,借助于它们对制动器进行轻量化设计研究具有非常重要的工程价值。