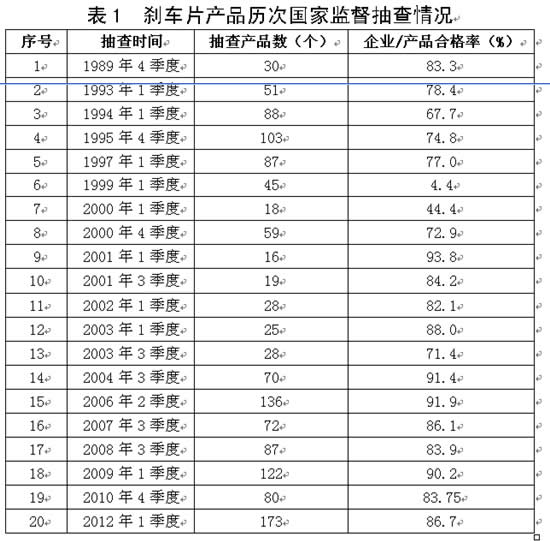

刹车片产品是汽车制动系统中最关键的部件之一,其质量的优劣直接关系到行车安全,是涉及人民群众生命财产及生产安全的重要工业产品,该类产品早在1989年就列入工业产品生产许可证管理。自实施许可证制度以来,质检总局加强了对该类产品的监管,自1989年以来,先后20次进行了国家监督抽查,行业整体水平有了很大提高。截至2011年底,刹车片产品已获证生产企业有466家。抽查结果见表1。

刹车片是以耐热增强纤维、粘结剂、摩擦性能调节剂和矿物填料为原料,经混拌、热压、热处理、磨削等工序加工制成,是汽车制动系统中最关键的部件,汽车的刹车制动全靠它与制动盘(鼓)的摩擦来实现,其质量的优劣直接关系到行车安全,是涉及人民群众生命财产安全和公共财产安全的极其重要的工业产品。因此,历次国家监督抽查均把该产品作为抽查的重点产品。自1989年以来共20次对刹车片实施国家监督抽查,并于1989将该类产品纳入我国工业产品生产证管理范围。截止2011年底统计,该产品取得生产许可证的企业有466家。

从刹车片产品历次国家监督抽查合格率变化趋势图表看,刹车片产品质量仍不太稳定。随着汽车工业的发展,上世纪九十年代开始,区域性民营个体经济迅速发展,由于监管不严,一些中小企业生产的假冒伪劣产品对市场造成了很大冲击,这一新情况引起了国家质检总局领导的高度关注,并指示要把这些企业的产品质量作为重点进行有效监控,加大国家监督抽查力度,把抽查重点转移到区域性质量问题比较严重的地区。1999年1季度我们组织了对河北省故城县的个体家庭作坊式企业进行的专项监督抽查,抽查的45家企业中只有2家集体企业合格,抽查合格率仅为4.4%,产品质量根本得不到保证。这一严重情况引起了当时国务院总理的重视,亲自批示严格整顿该产品的质量。国家质检总局于2000年连续两个季度组织对该产品进行了质量跟踪抽查,加之对该类产品实行生产许可证管理,促使这类企业重视产品质量。由于领导重视,措施及时有力,2001年以来抽查合格率又逐步提高,历年抽查合格率在70%~94%之间振荡,产品质量仍不太稳定。值得注意的是,我中心于2005年3季度和2008年2季度先后两次受国家工商总局的委托对汽配市场销售的刹车片进行质量监测。2005年对北京、江苏、广东、四川、湖北省的汽配市场的75家经销商的127批刹车片商品进行了质量监测,实物质量合格为78.74%;2008年对云南、福建、山东、吉林四省的汽配市场的61家经销商的102批刹车片商品进行了质量监测,实物质量合格率仅为56.9%。这一数据表明刹车片的市售产品质量状况更加令人担忧。

从世界趋势看,由于刹车片生产属于劳动密集型企业,且生产过程中有粉尘和有害气体污染,所以近年来有向中国和东南亚地区集中的趋势,国外许多刹车片企业纷纷在这些地方独资或合资建厂生产,也有的选择较好的企业实行贴牌生产(即国内企业生产,贴国外企业商标,国外企业负责销售)。我国生产的刹车片不仅向中东和非洲大量出口,而且也向北美和欧洲出口。

近年来,在中国摩擦密封材料协会等机构的大力推动下,我国刹车片行业与世界有了广泛的接触,世界上的先进工艺、先进设备不断涌入我国,我国自行开发的生产设备和工艺装备也提高到了一个新的水平。我国每年一次的国际摩擦材料技术交流暨产品展示会,都吸引上百名国外厂商代表参加,我国的不少企业也纷纷走出国门,参观学习、交流合作、宣传企业和产品,可以说我国的刹车片行业已经走向世界。从产品质量方面看,与国外先进水平相比,我国高质量的刹车片在摩擦性能方面与其不相上下;但是,发达国家非常重视刹车噪音和制动舒适性,我国一些大企业也开始注意这个问题,但绝大部分企业还未引起足够重视。还有部分企业为了降低成本,采用低劣原材料、擅自简化制造工艺,造成产品质量不稳定,摩擦系数波动很大,特别是高温时摩擦系数急剧降低,这对于高速或坡道刹车极其危险;有的产品冲击强度过低,在铆接时出现碎裂;有的产品磨损率为负值,易造成抱闸翻车事故。

● 检验项目分析

GB5763-2008标准自2009年9月开始实施后,从2010年起,对刹车片产品国家监督抽查除了检验摩擦性能外,盘式片产品增加了剪切强度、热膨胀率、压缩应变等检验项目,鼓式片增加了冲击强度,2类粘结型鼓式片增加了剪切强度等检验项目。

检验项目解析如下:

1.摩擦系数

摩擦系数是刹车片的基本性能特征。刹车片通过与对偶件的摩擦产生制动,摩擦系数的大小直接反映出制动效果。GB5763-2008中规定了不同类别的衬片从100℃~350℃不同温度段的摩擦系数。摩擦系数太低,制动力不足,刹车距离过长,易产生刹车失灵造成危险或事故;摩擦系数过高,制动过于颠颤,制动舒适性差,同时也容易造成制动跑偏、产生制动噪音。

2.指定摩擦系数允许偏差

这是对摩擦系数稳定性的一个基本要求,要求刹车片在不同温度下摩擦系数保持在一个比较稳定的状态。摩擦系数偏差过大,不仅造成制动不稳,影响制动效果,而且对整个制动系统的正常运行产生不利影响,严重的影响制动安全。

3.磨损率

磨损率是检验衬片使用寿命的重要指标。磨损率过大,衬片不耐磨,使用寿命短。磨损率不能为负值,要求在做完不同温度段的摩擦试验后,衬片不允许出现起泡和明显的膨胀。

4.剪切强度

GB5763-2008标准要求:“2类(粘结型)衬片总成在室温下的剪切强度不小于1.5MPa;4类(粘结型)衬片在室温下的剪切强度不小于2.5MPa。”

衬片在使用时会受到高强度、高频率的横向剪切力作用,如果使用时在蹄铁或钢背与摩擦材料层之间因受剪切而破坏、断裂,衬片将在瞬间失去制动作用,直接产生行车危险或事故,因此,必须达到剪切强度最低值要求。

5.冲击强度

GB5763-2008标准要求:“3类衬片的冲击强度不小于0.3J/cm2。”

鼓式片一般使用在高负荷的载货(客)汽车上,在制动时衬片会受到较强的冲击作用,如果衬片冲击强度过低会出现制动时衬片断裂、掉块甚至破碎,衬片受到异常破坏,不能成为一个整体,制动效果大大降低,甚至会丧失制动作用。

在刹车片无石棉化的大环境下,冲击强度项目尤为重要。冲击强度不足的产品经常在装配时就出现破裂或掉块,无法使用(见下图);或者在使用时由于频繁受压制动,如果产品内弧贴合不是很紧密,就极容易出现产品开裂、脱落,发生行车危险。

6.热膨胀率

GB5763-2008标准要求:“4类衬片的热膨胀率400℃±10℃时不大于2.5%。”

衬片在摩擦时生热,过多的热量使衬片中的有机物和低分子物分解、气化或溢出,从而导致衬片出现膨胀或凸起。由于4类衬片在使用时与摩擦盘的间隙较小,较大的热膨胀量会造成制动器在非制动状态下的拖磨,严重的出现制动抱死,影响衬片的使用寿命和车辆的正常使用。

7.压缩应变

GB5763-2008标准要求:“4类衬片的压缩应变在室温下时不大于2%,400℃±10℃时不大于5%。”

制动衬片属于一类非金属复合材料,在受到较大正压力时会产生压缩应变。过大的压缩应变会消耗过多的制动液,同时需要更长的踏板行程,不仅会延误制动时间、影响制动的舒适性,而且在制动液不足或者设计的踏板行程有限的情况下容易造成制动落空,产生事故危险。

8.包装标志

GB5763-2008标准要求:“衬片包装箱(盒)的四周侧面应分别印有产品名称、规格型号、制造厂名和/或商标、地址、产品数量、指定摩擦系数、检验包装日期及本标准号。”

包装标志的要求明确了产品制造商对产品的相关信息要履行公开告知的义务。其中,“指定摩擦系数”有助于用户根据自己的车况和路况选择合适摩擦系数的衬片;“产品名称和规格型号”有助于用户使用正确规格的衬片,避免误用或错用;其它信息有助于用户在必要时对产品进行追溯和反馈,掌握产品信息。

另外,根据社会发展需要,在产品的包装标志方面还需要检查生产许可证编号及QS标识,以确保生产许可证编号及QS标识得到正确、规范的使用,从而帮助用户鉴别产品、规范市场秩序。