盘式制动器在我国中重卡上应用的可行性分析

随着汽车技术的不断发展,盘式制动器相较于鼓式制动器而言优势明显,已在欧洲等市场得到了广泛应用。尽管多年前国内主要中重卡生产企业就已开始对盘式制动器的应用进行探索,做了大量的推广工作;但是直到2012上半年,除了个别汽车生产企业在前桥上有一些批量使用外,其他主流企业均未形成有效的批量应用。从技术和市场的角度来看,盘式制动器取代鼓式制动器应是必然的趋势,欧洲卡车发展的历程已经验证了这一点。考虑到盘式制动器在制动安全性方面的优势明显,工信部于2011年底下发了第632号文,明确要求危险化学品运输车前桥必须安装盘式制动器。汽车企业在国家强制要求情况下开始有了一定规模的应用,但是相对于巨大的国内卡车市场来说,这仅占很少的份额。那么,制约盘式制动器在中重卡上应用的因素到底有哪些?笔者根据多年来对卡车研发设计的工作经验,从其结构、性能及使用环境等方面作一探析。

中重卡制动器结构及市场分析

1. 常用制动器分类及结构

制动器主要根据摩擦的工作表面分为盘式制动器和鼓式制动器(图1)。盘式制动器以平面摩擦为制动工作表面,而鼓式制动器以圆柱面摩擦为制动工作表面。

2. 2种制动器性能对比

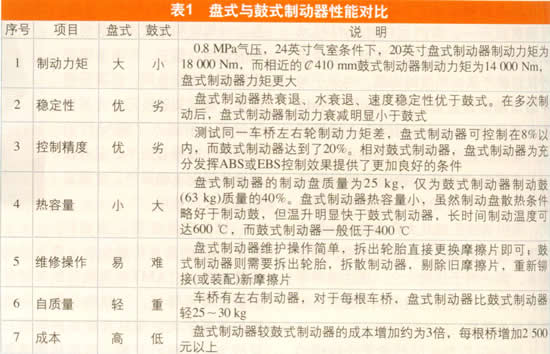

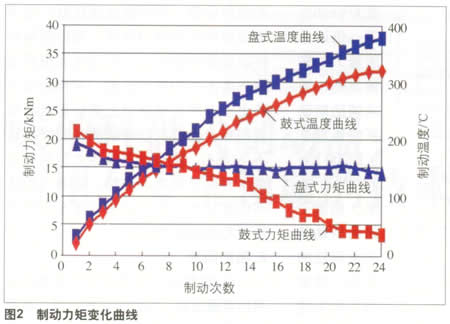

不同的制动器形式,决定着性能会各不相同。笔者通过对20′的盘式、鼓式制动器进行试验,获取了不同温度和不同制动次数情况下制动力矩的变化曲线(图2),经一一对比测试,并在7个方面进行考量、加以比较(表1所示)。结果证明,盘式制动器优势明显,尤其是在控制精度和制动稳定性上明显优于鼓式制动器,如果将制动防抱死ABS、电子制动系统EBS,以及电子稳定系统ESP与盘式制动器配合使用,其控制精度和效果则会更佳;然而,盘式制动器热容量小、温升快是其结构决定的不容回避的问题。用更通俗的话来讲,盘式制动器更适合高精度控制的“细活”;而鼓式制动器更适合精度要求不高、负荷相对较大且持续时间较长,因此在不规范的超载使用环境中适应能力更优于盘式制动器,且价格便宜,更适宜于干“粗活”。

从表1可以看到,2种制动器在制动力矩、稳定性、自质量和成本等方面相比较,盘式制动器优劣对比为5:2,其优势十分明显。

3.应用比例分析

据不完全统计,盘式制动器在欧洲得到了广泛应用,其应用比例仍在持续增加(表2),在北美和除中国之外的亚洲其他国家也有一定的增长比例,但中国卡车仍然以鼓式制动器为主,盘式制动器的应用明显低于其他地区。

4.辅助制动对制动器使用的影响

从物理学角度来看,车辆的制动过程是一个能量转换过程,即把动能转换为热能,而制动器就是这样一个能量转换装置,通过摩擦的方式转换成热能。随着装载量愈来愈多,单靠制动器却无法完全承担这份“厚重”。以总质量55 t的8×4车辆而言,在6%的坡度匀速下坡时,需要的制动功率约为200 kW,分配到每个制动器,其功率达到25 kW左右,除去动力及传动系阻尼和制动器本身散热,剩余功率对制动盘(鼓)的加热能量仍然非常大。随着摩擦温度的不断升高,制动器的制动效能及其零部件的寿命都会大幅度降低,为此需要辅助制动装置来分担制动功率。辅助制动装置是一种脱离主制动系统、通过对动力系统或传动系统产生阻尼的缓速制动技术。GB 7258《机动车运行安全技术条例》规定,总质量不小于12 000kg的货车、所有危险货物运输车,应装备缓速器或其他辅助制动装置。然而遗憾的是,未对辅助制动的效能做出明确要求。

⑴ 常用辅助制动装置

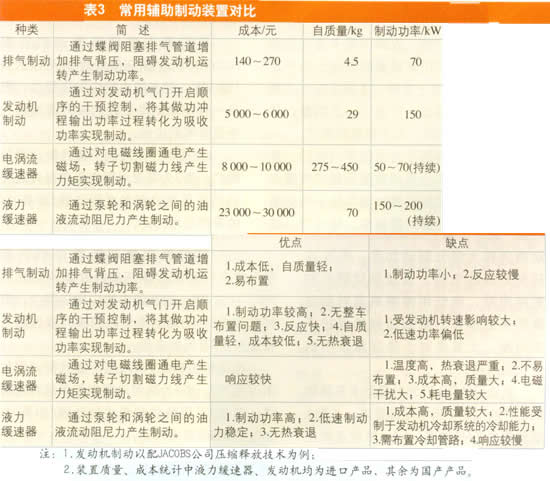

常用辅助制动装置包括排气制动、发动机制动、电涡流缓速器、液力缓速器。笔者对排气制动和发动机制动等装置进行了实测,即以10 L机在1500 r/min时进行实测制动功率,并对各辅助制动装置进行了对比,如表3所示。

从表3中的对比数据来看,排气制动由于制动功率太低,不能单独满足对辅助制动的要求(即将修订的GB7258对此有相关要求),故今后将不会作为一种主流的辅助制动;电涡流缓速器由于热衰退严重、自质量高且不易布置等原因也将会逐渐淘汰。

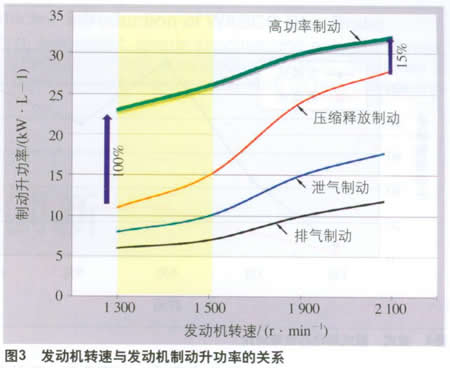

图3为国外某公司提供的台架测试数据,普通排气制动是最早的一种制动方式,其余3种是不同形式的发动机制动,其中新型制动方式是正在开发的高功率制动,良好的低速时制动性高于现有的制动方式,既使在高速时,制动性能仍能保持良好。压缩释放制动为现有主流发动机制动,其制动功率为排气制动的2~2.5倍,但发动机低速时功率偏低。发动机制动将成为主要辅助制动形式,它与液力缓速器配合使用,互为弥补,会达到理想的制动效果。

欧洲卡车技术一直处于国际领先地位,尤其在辅助制动器应用方面经过了长期的摸索、研究和验证工作,技术已经达到非常成熟的程度,形成了为用户提供标配发动机制动和选装液力缓速器等系列解决方案。

⑵ 辅助制动对制动器的保护作用。

车辆制动通常分为2种情况:其一为紧急制动,要求车辆迅速减速甚至停止,此过程时间短,要求反应迅速,制动力稳定,另一种为缓行制动,如下长坡道,只需将车速稳定在一定范围即可,它持续时间长,发热量大。上述发动机制动等形式作为辅助制动存在,并不能替代行车制动器的作用,通俗讲辅助制动只管“慢”不管“站”。缓行制动状态时辅助制动将消耗大部分制动功率,有效减轻制动器的负荷,延长制动蹄片的更换周期,降低因摩擦高温对制动器带来的损害,对制动器的保护不言而喻,尤其是对于热容量较小的盘式制动器。

新修订的GB 7258对重型卡车辅助制动性能拟定了新增规定要求,Ⅱ型A试验要求在6%坡度、6km路程及禁止使用行车制动条件下,车速可以保持在30 km/h以下。仍以总质量55 t车辆为例,要求辅助制动系统能够产生约200kW的制动功率,相当于辅助制动替代主制动的作用,使制动后的车速稳定在一定的范围内。

制约我国盘式制动器应用瓶颈分析

1. 国内制动器在卡车上的应用现状

针对制动器的使用关注点,笔者认为国内中重型卡车使用环境存在以下特点:一是装载不规范,超载情况在部分地区仍然严重;二是地域广,路况和工况复杂;三是法规虽要求安装辅助制动但对其效能尚未明确规定,因此辅助制动仍以排气制动为主,制动效能很低。

制动功率与装载量和路面坡度成正比。超载下坡时,若没有足够的辅助制动装置,巨大的制动功率主要依靠行车制动器转化,制动器则会不堪重负。出于无奈,驾驶员加装了淋水装置,当车辆长距离下坡时则会给车轮制动鼓淋水降温,甚至公路管理部门也在路边设置水槽为下坡车辆的车轮降温,这些措施虽然有效,但对制动器以及行车安全等都有潜在的不利影响。据统计,我国多年来在中重型卡车故障发生率中,鼓式制动器故障一直高居前列。

如前所述,我国中重卡盘式制动器形成有效市场销量的应用比例不足3%。从车型上来讲,主要是在水泥搅拌车和自卸车上形成了一定销量,从布置形式来讲,均为前盘后鼓式。

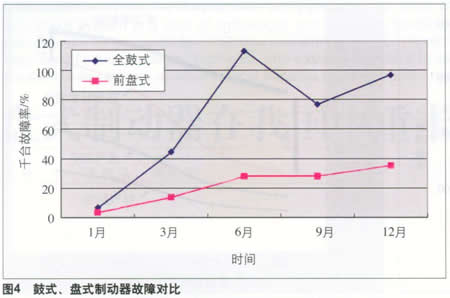

根据售后千台故障率的统计,在水泥搅拌车上采用前盘后鼓式布置形式,前盘式制动器故障率低于同类型全鼓式制动器的搅拌车。经分析,这主要受益于水泥搅拌运输车罐体容积和物料固定,不可能过度超载,盘式制动器的优势得以发挥,制动跑偏和抖动故障明显减少;而与水泥搅拌运输车类不同的自卸车类,同样是国内某企业在同型号底盘上进行前盘后鼓式布置,盘式制动器故障却始终居高不下(图4),制动盘开裂等故障虽经过多次整改仍效果不理想。笔者认为这不仅是结构问题,更多的是车型选配没有考虑超载等问题。

2. 制约因素

⑴ 超载是制约盘式制动器推广应用的首要因素。经过多年的治理,我国的超载现象虽然得到了有效遏制,但是远没有杜绝。以标准规定的最大允许总质量为31t的自卸车为例,实际装载后总质量达到120t的现象依然存在。在超载情况下,对于热容量更小的盘式制动器是无法承受的,其制动能力无法满足整车的需求,在制动控制方面的优势也就无从体现。据试验,超载时盘式制动器摩擦片的寿命不到鼓式制动器的1/4,且制动盘的龟裂现象更为严重;而又因盘式制动器工作温度高于鼓式制动器,不能采用淋水降温,这也是用户根本不能接受的。

⑵ 辅助制动效能较低不能为盘式制动器应用提供保障。目前我国卡车辅助制动主要以排气制动为主,平均制动功率不足100 kW,无法满足整车需要。为国内某款主流发动机厂引进的EVB(Exhaust Valve Brake,排气门制动)技术的是一种泄气型发动机制动,气门的控制依赖于排气背压的稳定。由于通过排气蝶阀控制排气背压,背压不稳定,蝶阀故障率高,其制动效果仅仅是略高于普通排气制动,作用有限。

目前西安康明斯发动机匹配JACOBS制动器(压缩释放型)可以达到150kW,但在国内的应用还很少,而另一种制动功率更高的液力缓速器几乎没有得到应用。

⑶ 成本过高限制了盘式制动器的推广。表3为笔者对国内某单级减速驱动桥采用鼓式和盘式制动器(20英寸)的采购成本对比。

因一个单桥便有左右2个制动器,仅单桥成本差异,盘式比鼓式要高出2586元,6×4车型共有3个车桥,若全部采用盘式制动器,其整车成本则增加7758元。若采用22.5英寸或进口盘式制动器,成本增加幅度还将加大。超载时车辆用户很难感知到盘式制动器的控制优势,而让整车成本增大了约3%,用户是很难接受的。

推广中重卡盘式制动器的建议

针对国内超载现象的治理还会有相对较长的过程,在盘式制动器的应用上笔者提出以下建议。

1. 结合国情选择相对固定的车型配装盘式制动器

盘式制动器对超载敏感,应选择装载相对规范的车型,如运/加油车、水泥搅拌运输车等,而对于自卸车、平板运输车等装载量难以控制的车型应当慎用;牵引车由于挂车制动器设计和选用不在主机厂,且存在超载情况,也不建议使用。另外,水泥搅拌车罐体容积也在不断增大,目前已经超过18 m3,对于超过14 m3的水泥搅拌运输车车型也应慎用盘式制动器。

2.优先使用前盘后鼓的匹配形式

制动控制过程中,前桥的控制精度更为重要。笔者曾经在试验场对4×2牵引车空车不带挂车进行ABS低附路面对比试验,前盘后鼓式比全鼓式制动器性能更优。

从用户使用的结果来看,某型8×4平板车匹配全盘制动器在山区路面行驶,后桥摩擦片的磨损速度为前桥的6倍,且远高于鼓式制动器,用户抱怨很大。经分析认为:由于整车质量大部分由后桥承担,制动过程中后桥摩擦片与盘的滑移率高于前桥,造成后桥制动盘温度高于前桥,摩擦片的磨损更严重。

前盘后鼓布置形式可扬长避短,能充分发挥盘式制动器的优势,如前所述水泥搅拌运输车采用前盘后鼓布置形式所取得的效果便验证了此观点。

需要提醒的是,由前期对水泥搅拌运输车盘式制动器故障分析发现,超过12个月之后,其故障率会异常升高,主要原因是摩擦片磨损到极限时,驾驶员未及时更换。为此建议整车匹配时应增加摩擦片磨损报警装置。

3. 重视匹配高效辅助制动装置

辅助制动器不仅保护盘式制动器,对所有类型制动器都能起到保护的作用,对行车安全的意义非常重大,不过对盘式制动器更为重要。经比较,参照欧洲成功经验,应优先考虑发动机制动并辅以液力缓速器。应优先选用制动功率更大的压缩释放型发动机制动。对于国内应用较广的EVB泄气制动,建议放弃故障较高且压力不稳定的扭杆式排气蝶阀,采用其他恒压设计。