摘要:为保证整车具有更好更快的制动性能,将制动系统的管路布置由三通道改为四通道,在现有制动系统DBC 7.4 ABS模块的基础上附带PBA功能,增加制动辅助(BAS)装置。通过对相应的零部件进行设计变更,对整车制动系统重新进行标定,并针对整车的技术条件进行了常温和冬季性能试验,确保整车制动性能满足欧盟法规要求,并顺利通过了E-mark认证。此制动系统的开发设计无须额外增加传感器,不会增加太多的生产成本,也不会增加整车的质量及安装空间。

关键词:四通道;BAS系统;开发;设计

汽车制动系统在整车项目中具有相当重要的地位,因其牵扯到的相关零部件较多,开发及设计工作也就比较复杂和繁琐。根据欧盟法规要求,2012年出口到欧盟同家的车辆不配有BAS系统,不允许销售。为满足EC 631/2009行人保护第3部分的要求,某公司TX4车型需进行ABS附带PBA功能的设计和开发(BAS系统),因此TX4整车的制动性能和车型定位,改善整车制动性能已经成为TX4当前的重要质量改进需求。当ABS控制单元通过一系列的输入信息判断出司机正在进行紧急制动时,可在瞬间启动液压泵来对制动系统进行建压,自动加大制动力,以防止因为司机制动力不足而发生险情。文章主要描述了BAS系统开发的技术方案和开发过程,以及为此进行的各种试验,并根据实验结果进行了相关零部件的改进工作。

1 BAS系统的技术方案

在原有制动系统DBC 7.4 ABS模块的基础上附带PBA功能,增加制动辅助。即当ABS控制单元通过车轮轮速传感器(前左右轮、后桥轮速传感器)及驾驶员施加在制动踏板上的制动力等信息判断出司机正在进行紧急制动,当制动力超过车轮的附着力时,车轮产生滑移状态。此时BAS开始工作,ECU将接受到的信号处理传给执行器(泄压阀),使泄压阀以60~120次/s工作。使车轮的滑移率控制在15%~20%,汽车达到最大的刹车力量;同时也对车轮进行迅速、准确、有效及安全的控制,使车轮的纵向附着系数达到峰值,侧向附着系数也保持较高状态,从而达到提高制动速度、缩短制动距离、稳定制动方向及防止车轮抱死的效果。

2 BAS系统的组成

BAS系统主要由传感器、电子控制装置(ECU)及执行器(ABS)组成。其中传感器分为车速传感器、轮速传感器和减速传感器。车速传感器用于检测车速,给ECU提供车速信号,控制汽车滑移率。轮速传感器用于检测车轮速度,给ECU提供轮速信号。减速传感器用于检测制动时汽车的减速度,识别是否是冰雪等易滑路面。

3 BAS系统的工作原理

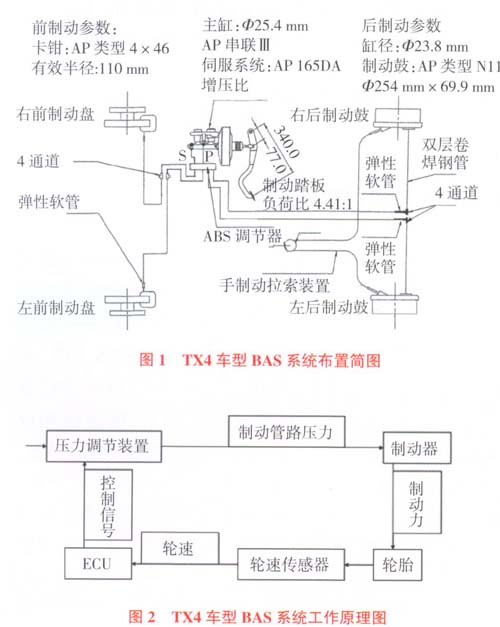

BAS的主要作用是改善整车的制动性能,提高行车安全性,防止在制动过程中车轮抱死(即停止滚动),从而保证驾驶员在制动时还能控制方向,并防止后轴侧滑。其工作原理为:紧急制动时,依靠装在各车轮上高灵敏度的车轮转速传感器和车速传感器给ECU提供信号,一旦发现某个车轮抱死,ECU轮速传感器和车速传感器对所得到的数据进行分析,判断是否产生抱死。如发现此车轮的滑移率超过设定值就将该车轮所属的制动压力调节器以60~120次/s工作,使该轮的制动分泵泄压,使车轮恢复转动,达到防止车轮抱死的目的。ABS的工作过程实际上是“抱死-松开-抱死-松开”的循环工作过程,使汽车始终处于临界抱死的间隙滚动状态,有效克服紧急制动时由车轮抱死产生的汽车跑偏现象,防止车身失控等情况的发生。图1和图2分别示出TX4车型BAS系统布置简图和丁作原理图。

4 BAS系统的优势

TX4车型之前所使用的制动系统为三通道前后平行布置的方式,即2个前轮进行单独独立控制,2个后轮由1个通道控制,以保证附着力较小的车轮不抱死为原则。

BAS系统为四通道、三传感器、X对角布置的方式,即将后轮由之前的一个通道控制更改为单独独立控制,根据各车轮轮速传感器输入的信号,分别对各个车轮进行独立控制。因此附着系数利用率高,制动时可以最大程度的利用每个车轮的最大附着力。

BAS系统相对于普通ABS系统的优点在于能获得良好的方向稳定性和方向控制能力,可以得到最短的制动距离,相对减少危险的发生。即在相同的车速和时间内,在同样的制动力作用下,缩短整车的制动距离。图3示出BAS系统与ABS制动距离差异图。

由图3可以看出,配备有BAS系统的汽车在同样的制动时间内,能获得最佳的制动性能。同样的道理,将一辆配备有普通ABS系统的汽车和一辆配备有BAS系统的汽车进行对比,在50km/h的车速下,普通ABS系统所需要的制动距离为12.9m,而BAS系统只需要12.3 m;在100km/h的车速下,普通ABS系统所需要的制动距离为47.7m,而BAS系统只需要45.8 m。

5 技术路线的实施及确认

5.1 改制标定样车

根据BAS系统的技术要求进行整车制动系统改制,改制方案如下:

1) 将TX4车型制动系统布置形式由三通道前后平行布置更改为四通道、三传感器、X对角布置;

2) 将制动主缸带真空助力器总成的活塞行程改为等行程;

3) 将ABS模块由8V改为12V。

5.2试验汽车配重

TX4型汽车轻载/满载配重示意图,如图4所示。

5.3冬季试验标定

供应商根据该公司提出的BAS系统技术要求,进行冬季试验标定,主要内容为沥青路面、冰面、雪面、沥青路面/冰面的直线制动性能。

试验条件为:

1) TX4汽车分别在轻载和满载状态下,以50km/h和80km/h的速度,在高附路面上进行直线制动测试;

2) TX4汽车在轻载状态下,以50km/h的速度在冰面和雪面上进行直线制动测试;

3) TX4汽车在轻载状态下,以50km/h和60km/h的速度在对开路面上,分别进行究责和功能方向盘制动和固定方向盘制动测试;

4) TX4汽车分别在轻载和满载状态下,以50km/h的速度,在低附路面到高附路面和高附路面到低附路面的对接路面上进行制动测试。

5.4常温试验标定

供应商根据该公司提出的BAS系统技术要求,进行常温试验标定,其主要内容为沥青路面的直线制动性能及沥青路面的弯道制动性能。

1) 直线制动性能试验条件为TX4汽车分别在轻载和满载状态下,以50km/h和100km/h的速度,在高附路面上进行直线制动测试;

2) 弯道制动性能试验条件为TX4汽车在轻载状态下,以50km/h的速度,在高附路面上进行左右转弯道制动测试。

5.5试验报告的提交及确认

BAS系统的试验标定完成后,供应商向该公司提交了正式的试验报告;同时进行了控制模块软件的固

化工作。

5.6 新开发零部件的设计与开发

该公司根据BAS系统的技术要求,进行制动管路和制动主缸带真空助力器总成等零部件的设计及开发。目前所有牵扯到的零部件均已进行批量生产和正常供货。

5.7 项目验收

该公司根据冬季和常温试验的标定结果及试验报告进行项目的验收工作,并进行了主观感受的评价工作。此项目现已进行了正式生产和切换,并已通过了E-mark认证。

6 BAS系统的试验结果

TX4车型的BAS系统的设计和开发下作,经上海检测中心检测以及该公司技术部试乘试驾评审,标定样车的制动性能可以满足EC631/2009行人保护第3部分的要求,并且通过了E-mark认证。

7 BAS系统的重要作用

根据销售公司市场调研,预计TX4车型年出口到欧盟国家的销售量近2000台;按5年总销售量1万台计算,成本为95万元,而由于TX4车型BAS系统的实施,其销售利润可增加200亿元。综上分析,TX4车型BAS系统的成功开发与实施,不仅提高了整车的制动安全性,也带来了可观的经济效益。

TX4车型BAS的成功开发,不仅满足了EC631/2009行人保护第3部分关于制动性能的要求;而且在国内率先通过了E-mark认证;通过一系列措施的实施,提高了整车的制动性能,提升了产品的市场竞争力,对该公司其他大排量车型和TX4的后续车型TXN等车型的BAS系统实施,积累了宝贵经验。

8 结论

此方案的实施不仅能够满足欧盟法规要求,更好地提高和保证TX4车型的整车制动性能,提升TX4车型的市场竞争力,而且对其他未安装BAS系统的汽车提供了参考资料和借鉴性。此BAS系统中,后制动仍然使用1个共同的传感器来控制左右两边的轮速,后续研究应该在此基础上增加1个后制动传感器,如同前制动一样,各自控制两边的轮速,可获得更佳的制动效果。但是这种方案涉及到需要更改的零部件较多,需进行模具等的变更,更改周期也就相应较长,需待后续研究。