摘要

本文介绍了一款由作者发明、开发成功的一种自增力盘式制动器,以及它的开发试验过程、基本工作原理,以及在摩托车上的应用情况。特别是提出了今后它可能的应用前景。

前言

在汽车等交通工具上主要使用两种制动器。一、是鼓式制动器;二、是盘式制动器。鼓式制动器有结构简单,零件精度低,价格低,特别是它有自增力能力(专业上叫效能因数),它经常使用的自增力比是3.6倍(效能因数3.6)。由于它有自增力作用,它容易控制,制动力大,因此在早期生产的轿车上广泛使用,现在货车上它还是主要的制动器。但是它有两个致命的缺点,1、它有热衰退的缺点,即制动时它发热后制动能力大幅下降,最多时可以下降56%。制动器就是用发热的方式把汽车的能量消耗掉才能刹车,你发热就不行了,所以是致命的缺点。2、它有水衰退的缺点,即进水后基本上又没有刹车了,出水后要刹很多次才开始有制动。

盘式制动器就没有鼓式制动器热衰退的缺点和水衰退的缺点,安全性大幅上升。发热后它的制动能力下降不大,但这不是制动器本身的问题,是制动蹄片材料的问题,国家标准是允许下降20%以内,一般在15%左右。它进水后制动力下降的也很少,甚至基本不下降。但它没有鼓式制动器能自增力的优点,控制力大,制动力比较小,因此用它来对轿车进行制动时要使用动力助力(如真空助力器),这样就导致它结构复杂。由于轿车上都使用液压系统,零件精度也高,成本高,并且在它上面设置驻车制动器比较复杂,成本成倍的增加。由于它没有鼓式的两个致命缺点,现代轿车广泛使用盘式制动器,为了降低成本,现在低档轿车使用前盘后鼓的结构,中、高档轿车都采用前盘后盘的结构,以增加安全性。但是液压盘式制动器要使用电子控制辅助制动系统(ABS等)成本高,需要在液压系统中增加复杂的液压控制系统,从而结构复杂、成本高。并且液压系统中有橡胶油管等弹性零件,因此现有制动系统都有滞后现象,有资料显示100公里时速紧急制动,轿车要多跑14米。

能不能找到一种有鼓式制动器能自增力,又没有热衰退、水衰退缺点的盘式制动器呢?人们经过上百年的追求都没有解决这个难题,根据德国B.布勒伊尔 K.比尔两权威所著,《制动技术手册》中第359页介绍,他们认为实现用斜面实现自增力盘式制动器是几乎不可能的,就算能实现自增力也是不能控制(原文献为掌握)的。

一、自增力盘式制动器的诞生

我经过多年的努力,现在已经很好的解决了这个难题,并且申请了两个发明专利和申请了美国专利,其中一个已经授权专利号(ZL 201110291009.9),另一个正在实审,美国专利也正在实审。在2013年9月26日我成功地在125摩托车上,证明了能实现自增力盘式制动器,到现在我生产(试制)了10代样品(样机),每代2套,每代都进行了改进,每代都在125摩托车上进行了上几千次的实验,总共试验了8 - 10万次。实验是用一辆二手125摩托车进行的。我拆除了它原装的前轮液压盘式制动器(含手把、总泵),利用它的连接凸台和制动盘,装上了我的自增力盘式制动器和手把。首先实验它的自增力效果,以证明工作原理的正确性。经过几百次的蹄片磨合,在2013年9月26日,实验取得了成功,它完全能把125摩托车抱死,工作原理完全正确。后来的1 - 10代样品,主要解决结构优化、寻找最佳角度等等技术问题。

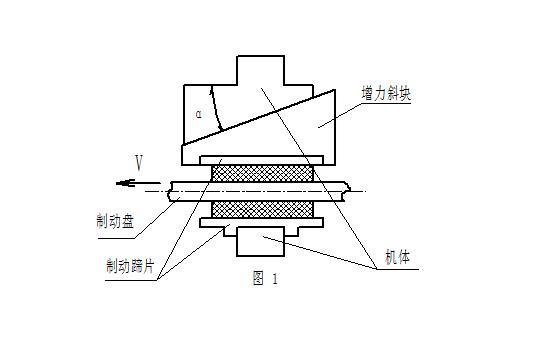

现在就向大家介绍它的工作原理。在介绍之前先介绍西门子的单斜面自增力盘式制动器。图1就是西门子的原理图。

在制动盘的上面有增力斜块,制动盘的速度方向向左,一块制动蹄片固定在机体上,机体可以上下移动。另一块固定在增力斜块上,增力斜块可以左右移动。在未制动时,两制动蹄片与制动盘有间隙(气隙)。当制动时把增力斜块向左推,这时在控制力和制动力的作用下,制动器产生自增力。它的增力比公式为:

这种自增力盘式制动器推动增力斜块的力可以非常小,制动器就可以把汽车车轮抱死,从资料来看电机的功率在25瓦就可以把轿车抱死。我曾经设计过与图1基本完全相同的货车自增力盘式制动器,我把它拿到一个企业进行试验,气压非常小时它的制动力就达到了12000牛米,但是它与西门子遇到的问题完全一样,它能很轻松的制动,但是却不能分开,分开时需要使用锤子使劲砸才能分开。并且它的控制力与制动力不成正比,当控制力消失后它解除不了制动,因此它不能作为制动器使用。西门子曾经使用电脑想在快抱死时拉开它,但是也失败了。

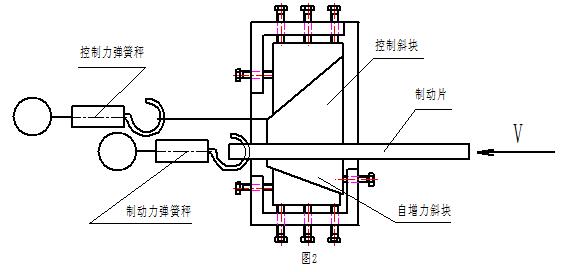

我在设计和试验时没有了解西门子的情况,所以走了弯路。当我试验达不到目的和知道西门子的情况后,我就想斜面能自增力,但是单斜面不能分开,能不能设计一个专门的大斜面来专门对增力斜面进行控制呢?这时我先设计制作了一个模型先进行了原理验证。这个模型的图纸如图2。

图2中的零件是用钢材精心加工的,精度非常高。模型中的自增力斜块斜角在18度左右,控制斜块斜角在40度左右。试验模型固定,然后把控制弹簧秤拉到一个事先计算好的刻度A,并把它固定,再拉制动力弹簧秤,如果拉动制动弹簧秤的数值大于控制斜块本身能产生的制动力,它就有自增力。如40度的增力比为1.2倍,控制斜块与制动片之间的摩擦系数为0.1,这时制动弹簧秤A的读数应该是A×1.2再×0.1=A×0.12。这时用上面的公式进行计算是有问题的,应该用单斜块自增力公式计算,即C=2×0.1/tan40-0.1。并且我把A的拉力从0.5市斤每间隔0.3市斤拉到接近10市斤。然后再读制动力弹簧秤的数值,这个数值是制动片能平稳向左滑动时读取的,并不是它的最大值,最大值产生在制动片在马上要滑动时为最大。用它进行了几千次试验,证明它能产生自增力,它的自增力比在4-5倍左右,但是它的增力比与单斜块自增力的计算公式有很大的差距,在制动后把控制力减少到零时,制动器可以完全分开,制动片可以轻松移动,并且控制力与制动力成线性比例关系。这样从原理到实践都证明这种结构的盘式制动器能自增力。但是这毕竟是用模型进行的模拟试验,它能不能在车辆制动中产生自增力呢?在制动后能不能分离呢?控制力与制动力呈现什么关系呢?我决定在摩托车上进行试验,因为摩托车制动的工况与汽车等交通运输工具制动时的工况完全相同,在摩托车上试验完全可以代替在汽车、高铁动车组、电梯上的试验。同时我在摩托车制动器方面有多年的开发经验,如果成功就可以把它开发成产品。我买了一辆125摩托车,我把它前轮上的液压盘式制动器拆下来,并在它的位置安装上我设计试制的第一代自增力盘式制动器,进行了试验。在经过几百次对制动蹄片的磨合后,它完全能按照摩托车的使用要求把摩托车制动下来。它的制动力与控制力完全成线性比例关系,并且松开制动手把后它完全能分离,并且没有拖滞现象,在手握力6公斤左右时摩托车在0.3左右的路面上前轮完全可以抱死。我一共试制了10代样品,每代2套,10每套都进行了几千次的试验,总共进行了10万次左右的试验。我把第10代样品的两套拿到国家摩托车质量监督检测中心(重庆)进行了检测,检测结果完全达到国家标准,证明这种自增力摩托车盘式制动器完全能满足摩托车的,制动要求。检测还证明它的制动品质非常的好,曲线平稳,这跟我在摩托车上的试验感觉非常吻合。

2、摩托车自增力盘式制动器的工作原理

下面结合图3介绍自增力盘式制动器的工作原理。图4为图3的俯视图,图5为图3的右视图。注意这些不是工程图,完全抄袭可能给抄袭者带来损失,并且它也不是我的第10代图纸,因为10代正在申请专利,不方便公开。10代的结构更简单,零件减少40%,可靠性更好,成本更低。我的发明有两个发明专利和国际专利(PCT)的保护。

它的工作原理是这样的,制动盘在车轮的带动下逆时针转动,需要制动时,骑手握下制动手柄,手柄代动钢丝绳拉动摇臂以调整螺钉的尖头中心为支点向逆时针转动,摇臂上的凸出部分推动控制斜块向左移动,在机体斜面的作用下,控制斜块边前进边向下移动,制动蹄片安装在控制斜块和自增力斜块上并固定,当控制斜块上的制动蹄片与制动盘接触时,作用在机体斜面上的力推动机体向上移动,机体又推动自增力斜块和它上面的制动蹄片向上移动,并与制动盘的另一面接触,这时自增力斜块和它上面的制动蹄片在制动蹄片与制动盘产生的制动力的作用下,自增力斜块和它上面的制动蹄片向左面移动,这时在它的斜面产生了比较大的楔紧力,这个楔紧力又拉动机体向下移动,控制斜块上的制动蹄片又向下移动,产生更大的制动力,在机体斜面的作用下,这个力企图推动控制斜块向右移动,在控制斜块上的制动蹄片制动力和手柄、以及机体斜面与控制斜面之间摩擦力三力作用下,阻止了控制斜块向右移动,这样控制斜块上的制动蹄片产生的制动力以及机体斜面的摩擦力又帮助手的握力,加大了作用在控制斜块上向左的推力,阻止了控制斜块向右移动,这时控制斜块制动蹄片产生的制动力就比只是手的力量传过来的产生的制动力大。这就是自增力的原理。当然如果自增力斜面角度很小,它产生的楔紧力作用在控制斜块上向右的力量大于手和制动力之和时,手就控制不了,这时就要修改设计。可以修改控制斜面,修改手柄的增力比,修改摇臂的增力比都可以解决问题。另外推动控制斜块的机构可以不是摇臂而是其它机构,比如是螺纹、凸轮机构等等。这时自增力比将增大。由于自增力盘式制动器才出现,还有很多结构可以使自增力改变,我就不把它的计算公式公示出来,我这里把它的基本思路和考虑讲出了,以便对它进行改进,这就留给我和其它的同路人吧。

3、小结

由于自增力盘式制动器才刚刚发明出来,还有很多工作要作,所以我不叫总结,只叫小结。我根据10代摩托车制动器的试制,装车试验,理论分析,现小结如下:

(1),自增力盘式制动器是能实现的。它打破了国外部分制动权威下的不能实现的结论。证明只要国人潜下心专心技术工作,中国人是能创造奇迹的。它有鼓式制动器和盘式制动器的优点,而没有它们的缺点。能自增力,没有热衰退、水衰退的缺点。

(2),它的增力比可以设计的比较大,可以远远大于鼓式制动器一般可使用的3.6倍,只要制动蹄片与制动盘之间的摩擦系数比较稳定的情况下,这种自增力盘式制动器的最大增力比可以达到几十倍,比如15 - 30倍。我曾经作过大自增力制动器的试验,只要食指轻轻的一压制动手柄,基本上感觉不到有力量(估计只有1 - 2公斤),制动器马上就把前轮抱死,但是只要一松手它马上就解除制动,非常的灵活。

(3),由于它有非常大的增力比,它的控制力可以非常小,它非常好控制,特别容易实现机电一体化,它非常容易实现电子直接控制。比如轿车每个车轮的控制电机只有50 - 100瓦左右的功率,西门子的25瓦就可以,只不过西门子的分离不了而失败。

(4),制动时它的制动品质非常好,制动时非常平稳,控制力与制动力可以成线性比例关系,完全可以作为摩托车、汽车、高铁动车组等交通运输工具的主要制动系统。在检测中心作的检测曲线也证实了这一点。

(5),它在解除制动后,完全没有拖滞现象。而液压盘式制动器在解除制动后非常容易产生拖滞现象。作为摩托车制器它完全不会卡死,怎么都能解除制动。

(6),它的结构非常简单,从而可靠性非常的高,而可靠性是汽车、摩托车非常需要的。生产制造非常容易。成本可以非常低。我的摩托车、电动自行车自增力盘式制动器的零件,完全不需要机械加工,全部是冲压件,并且零件的精度非常的低,我的样品很多零件都是手工、焊接制造的,精度非常的低,但是它的性能完全达到要求。由于它有自增力的效果,它的手柄工作行程非常小,这样它就与鼓式制动器一样,不需要自动补偿机构,在手柄的许用操作行程内,一年甚至更长的时间内根本不用调整,在此时间内它的制动蹄片磨损量可以达到1 - 1.5毫米。调整一次就可以使用一年多。

(7),由于它是盘式制动器,它没有鼓式制动器有的热衰退、水衰退的缺点,但是它又有鼓式制动器能自增力的优点,它集盘式、鼓式制动器的所有优点,没有它们的缺点的一种优秀的制动器。

三、自增力盘式制动器的运用前景

这种自增力盘式制动器的远用前景非常的广泛,下面就主要几个方面进行介绍。

1、 摩托车、电动自行车自增力盘式制动器。在这个领域内它可以开发出与液压盘式制动器性能、寿命、可靠性相同,而价格只有液压60%的制动器,与鼓式制动器的基本一样,从而完全替换液压盘式制动器和鼓式制动器。大幅提高摩托车、电动自行车的安全性。并且在高端摩托车上可以开发出人们可以接受的低价格ABS、EBD、ESP等高级制动器系统。更大幅度提高摩托车的安全性。年产值估计可以达到5 - 20个亿。

2、 轿车电直接控制制动器系统(EMB)。在这个产品上我的自增力盘式制动器的技术优势和价格优势更明显。现在使用的轿车制动系统都是液压的,制动踏板经过真空助力器,把人的踏力放大3 - 6倍再驱动一个双腔液压总泵,总泵的每个腔驱动两个盘式制动器(左前、右后一组,右前、左后一组等)进行制动。为了提高它的安全性,在车轮边采集制动的电子信息经过中央处理器的处理,把它又转换成液压的控制压力,并把它们串联到液压系统中对制动系统进行ABS、EBD、ESP等控制。这就是现代轿车制动系统基本情况。它的缺点是1、由于采用了液压系统,系统中有橡胶密封、油管等弹性零件,它产生了严重的滞后现象,有资料显示100公里时速紧急制动,轿车要多跑14米,国家标准是50米能停止就算合格。2、由于它要设置ABS、EBD、ESP等装置,它不能直接用电子控制制动系统,要经过电子—液压转换,结构复杂成本上升,可靠性下降。为了解决上述缺点,国内、外开展了电子直接控制机械制动系统,简称EMB。由于制动系统直接由电子系统控制,电的传递速度非常快(每秒30万公里),所以它没有滞后的致命缺点,我们的制动系统可以使轿车在100公里时速时,制动距离减少10 - 14米,减少20%左右,由于我们的制动器出故障后的安全性比现在的低25%,再加上制动距离可以减少20%,减少距离后安全性提高的幅度不止20%,起码在70% - 80%,因此安全性提高一倍左右。EMB它有这么好的安全性,为什么现在轿车上根本看不到产品呢?根据资料介绍,控制规律、中央处理器的程序问题都得到了很好的解决,因为它与现在的ABS、EBD、ESP的程序基本一样,拿来改写一下就是。为什么轿车现在没有使用它呢?它有一个主要的问题没有解决。就是体积太大、需要的功率太大,为什么它的体积会很大呢?因为它直接用电动机经两级甚至多级减速去进行制动,它没有利用轿车在行驶中的能量来帮助制动。根据德国大陆公司对EMB的研究显示,每套制动器上要安装一个1000瓦的电动机才行,轿车轮毂内根本装不下。那么有没有想利用轿车在行驶中的能量来帮助制动,从而减小电动机的功率、体积呢?答案是有的,德国西门子公司就在十年前开始了这方面的研究,他们搞了一种EWB(DVO)的自增力盘式制动器,经过十年的试验,结果失败,它们的瓶颈在什么地方呢?他们的自增力盘式制动器能自增力,能刹住车,但是刹住车后不能松开制动器,就是只要一制动,它就卡死动惮不得,这样根本不能使用。他们甚至用电脑进行控制希望不卡死,也同样失败。经过实验他们发现可以只用25瓦的功率就能制动,只是制动后要卡死。

从上面的介绍,我们可以看出这些世界级的大公司都在开发电子控制制动系统EMB,这是一个世界级的课题,前景无限好。只是他们解决不了控制力过大,不好控制的问题。就连德国B.布勒伊尔 K.比尔两权威他们在制动技术手册一书(359页)中都认为,实现斜面自增力盘式制动器是几乎不可能的,就算能实现自增力也是不能控制(原文献为掌握)的。他们是用西门子的实验来下的这个结论。西门子用一个斜面进行自增力,结果就是这样。而我是在一个自增力斜面的基础上增加了一个控制斜面,我就解决了自增力问题和控制问题。我的自增力盘式制动器只要50 - 100瓦的电器(如电动机、牵引电磁铁)就能进行轿车的制动控制,体积比其它(如大陆公司)的小10倍左右,并且控制力大,制动力就大,控制力小,制动力就小,没有控制力制动器就完全松开,根本不会卡死。我的制动器,控制力与制动力基本上是线性关系(比例关系)。并且解除后怎样都不会卡死,要卡死的制动器根本不能用,并且要出大事。我的制动器经过几万次的实验,并且有检验报告都证明它有优异的性能。体积非常小,完全能实现轿车的EMB 。

用我的自增力盘式制动器开发的EMB,有什么优点呢?首先安全性大幅提高。一、是它基本没有滞后的重大安全问题,因为它用电动机、电磁铁直接驱动,中央处理器直接控制,不需要转换,电的传递速度为每秒30万公里,在100公里时速时制动距离可以减少10 - 14米。另外现在的制动器是两个并连的,只要一个出现问题,如漏油两个制动器就失效,制动力下降50%,而我的4个是独立的,其中一个出问题其它三个仍然正常工作,制动力只减少25%,安全性高于现在的系统。二、它的响应频率可以非常高,现在液压的只有十几赫兹,而我的可以达到几十赫兹,实现ABS、ESP、ESP效果将更好。三、它的控制力特别小,非常容易控制,控制系统体积只有大陆公司的十分之一,完全可以商品化生产使用。四、因为它能自增力不需要动力助力系统,系统减少后,系统的可靠性大幅上升,安全性提高,成本降低。五、它在进行ABS制动时脚踏板不打脚,舒适度非常好。另外我的自增力制动器用于纯电动轿车也是非常好的。1、它可以使电动轿车的成本降低2000元 - 3000元。2、它可以减少产生真空的系统和真空助力系统。但是现在纯电动轿车的产量太小了,它现在不是我们的主打产品,等产量增加后再作为我们的主要开发对象。当然有条件时也可以开发。特别是现在无人驾驶汽车的开发如火如荼,美国已经发放了无人驾驶汽车的试验牌照,允许无人驾驶汽车上路行驶,这对我来说是天大的好消息,因为我的制动器就是特别适合机电一体化的。另外在我的制动器上面设置驻车制动器非常方便,基本上不增加费用。在它上面还可以方便的设置应急制动系统,当制动系统出现故障时可以用手刹轻易的按照规定把轿车刹住。它在前进时有自增力,它在后退时不减力。它的成本与现在的制动系统基本一样。轿车EMB年产值可以达到880多个亿。

3、货车用盘式制动器。盘式制动器以其优异的安全性,在轿车上被广泛使用,为什么在更需要安全的货车、客车上使用很少。并且使用都在载荷小的前轮上,而后轮基本不能用。就其原因,一是它需要的制动力比前轮大很多,控制力很大,控制力小后就不能产生大的制动力。控制力大结构体积大、复杂,成本高。并且货车上基本是气压制动缸,体积大后滞后时间又加长,安全性更低。满足不了货车后轮的制动要求。还有一个是制动蹄片的耐磨性能不好,在山区用不了二十多天就要更换蹄片,误工费、蹄片成本费太高,而山区却是最需要盘式制动器的地方。如果解决了耐磨问题,另外一个问题又出来了,一般耐磨蹄片的摩擦系数低,制动力又不够了。又要加大气缸直径,或者加大气缸压力,加大气缸压力引起的问题又非常大,什么滞后,什么体积大等等。所以到现在都还没有解决制动力、耐磨性与成本等问题,无法广泛使用,只在试验性的使用。

使用我的自增力盘式制动器就没有上述问题。因为我的制动器需要的控制力非常小,可以直接使用电动机、电磁铁进行控制,基本没有滞后。由于我的制动器,可以利用货车巨大的势能来助力,并且体积不增大,压力却可以增大很大,因而可以使用摩擦系数小(如0.2,现在的制动蹄片摩擦系数是0.4)等特别耐磨,摩擦系数又低的蹄片,如耐磨的粉末冶金蹄片,在高铁动车组上就是用的摩擦系数0.2 - 0.3的非常耐磨的粉末冶金蹄片,因而蹄片的更换周期可以与鼓式的相同,完全满足货车的需要。由于我的制动器能把控制力自己增加十几倍成为制动力,因而它十分容易控制,这时使用电子控制也非常容易,如实现ABS、EBD、ESP等。过去气压控制ABS等的效果非常差,响应频率低的可怜,所以很少使用。现在用电动机就好办了,响应频率非常高,使电子控制得以实现,安全性大幅提高。并且货车在行使中不再需要向制动鼓淋水降温,不打湿路面,后面行使车辆的安全性也得到保证,非常的好。它每年的产值可以达到100亿左右。

4、高速铁路动车组盘式制动器。目前我国自主研制的高速动车组制动系统已在“和谐”号上使用,但在技术上和高速铁路技术发达的国家还有很大的差距。同时在国外,制动技术方面已经突破了以往空气压力系统的模式,涌现出了电制动、磁轨制动、涡流制动、飞轮储能制动、空气翼板制动、液压制动等系列新技术,但是随着我国铁路向高速化不断挺进,高速列车的制动问题将更为突出,对于高速列车的制动技术,必须彻底改变过去对于制动系统的陈旧观念思考模式,根据国外经验以及我国发展高速列车的具体条件,从提高高速列车的安全性、可靠性和舒适性这3项基本要求出发,采用各种新技术并综合考虑机车车辆制动性和运输、通信、线桥建筑等有关的系统工程问题,使我国动车组制动技术更上层楼。

在动车领域,使用我的自增力盘式制动器后,可跨越气压式、气—液式、液压式,直接进入电子直接控制,从而走在世界的最前面。我国的动车组现在还用的是气压盘式制动系统。因为我的制动器能利用列车行驶中的巨大能量来帮助制动,控制力非常小,可以直接使用电动机、牵引磁铁等进行直接控制。电动机直接进行制动控制后它代来的好处很多。1、结构大大简单,它比气压制动、气—液、液压制动的体积都小、结构更简单。2、它没有滞后的问题反映速度大大加快,安全性得到大幅提高。3、它不用电-气压、电-液压转换,直接就用电子进行控制,系统减少,可靠性上升,安全性得到保证。4、由于系统减少、结构简单、体积小能大副降低成本。5、由于直接用电子控制,可以直接用电子中央处理器进行随机监控及时发现故障,提高安全性。6、由于结构简单,方便维修,使用成本降低。它的成本不会高于现在的气压制动系统。每年的产值可以达到40 - 60个亿。

5、电梯应紧制动系统。在这个产品上我的自增力制动器的技术优势比较明显。电梯现在上面都没有安装应急制动系统。并且恢复正常工作比较困难,现在的安全钳有两种,1、瞬时安全钳;2、渐进安全钳。瞬时安全钳在工作时减速度达6 - 10g,也就是人要承受自己体重的恢复6 - 10倍的重量,这个重量是战斗机驾驶员要承受的重量。很多人都可能受伤。所以不可能在它上面设置由乘员操作的应急装置。并且使用后对导轨有很大损害。渐进式安全钳虽然不会有大的冲击,但是它的体积比瞬时安全钳大的多,它们工作后恢复正常工作时比较困难,要专业它人员提轿厢才能恢复。虽然它可以作为应急制动器安装在轿厢内,乘员在轿厢内用手柄进行操作,但是误操作后没有熟练的修理工恢复不了工作,如果电梯1、2天不能用,业主肯定十分不高兴。而这种误操作的几率很高,因此电梯都没有安装它。用我的自增力制动器后,可以在电梯的轿厢内安装手柄作为应急制动器使用,当电梯出现堕梯等紧急情况时,乘员可以在轿厢内搬动手把,把电梯停下来。我的自增力制动器误动作后恢复正常工作非常容易,只要是能开轿车的人进行10分钟的培训就可以操作,或者说明书就可以讲清楚,所以用我的自增力制动器不会造成大的问题。当然发生事故进行制动后的恢复必须要专业人员排除故障才能恢复。而且我的制动器可以代替安全钳,并与现在的安全控制系统兼容,不对电梯进行大的改动,这样成本只增加轿厢内的手柄等很小一点,预计几百元就可以了。每年产值可达100亿。

以上就自增力盘式制动器的原理,以及我对运用前景等情况的分析,其中可能有误,希望同仁指正。要开发上述产品工作量非常的大,并且不会一帆风顺的,需要的资金也非常的大。摩托车、电动自行车自增力盘式制动器已经开发成功,生产许可证已经拿到。把自增力盘式制动器这个世界难题解决了。但是商品化的路子还是非常的困难。我希望发表这个文章引起同行的关注,早日找到投资人、合作者。

自增力盘式制动器在摩托车、电动自行车的最新进展:

为了早日使自增力盘式制动器商品化,我们首先把它用于摩托车、电动自行车上。经过15代的开发,我们已经开发出125摩托车的自增力盘式制动器,并经过国家摩托车质量监督检测中心(重庆)安全国家标准进行了检测,完全达到了标准。最近我们完成了重型电动自行车后轮自增力盘式制动器开发工作。并经过四川省质量监督检测院按照国家标准进行了检测,完全达到了国家标准。我们已经在开发模具,准备大批量生产供货。并与成都多家电动自行车厂联系过,并把装了我们自增力盘式制动器的电动自行车拿到生产厂进行了展示,电动自行车生产厂的试车员和技术人员进行了试车,它们都认为我们在制动器简单零件少可靠性好,特别是制动力好,手感好,价格低。我们认真的听取了他们提出的一些建议,进行了很好的交流。我们的模具在8月初就要完成,8月中下旬生产50多套交电动自行车生产厂进行试用,然后向他们小批量供货,根据它们的反映进行修改。然后批量向他们供货。逐渐在电动自行车上淘汰液压盘式制动器。